Методы ультразвуковой дефектоскопии (УЗД) широко применяются в различных отраслях промышленности для НК конструкций и оборудования. Применительно к опасным производственным объектам (например, АЭС) УЗД проводится по методикам, согласованным надзорной организацией. Следует признать, что нормы разбраковки, предложенные в свое время для атомной отрасли, являются достаточно жесткими (например, протяженные несплошности не допускаются). Это сыграло положительную роль в эпоху становления отрасли, так как обусловило высокую надежность изготовления и монтажа оборудования и трубопроводов АЭС. Однако при этом возникли определенные проблемы в процессе монтажа оборудования и его эксплуатации. Дело в том, что, согласно правилам контроля, объекты с обнаруженными в них дефектами должны быть отремонтированы, но сам ремонт, будучи вполне технологичным на стадии изготовления, превращается в достаточно затратный процесс примонтаже, а при эксплуатации добавляются еще и издержки, связанные с простоем станции, и осложнения вследствие радиационного фона. Для сокращения затрат на ремонт представляется перспективным пересмотреть принятую концепцию контроля и перейти от контроля к диагностике.

При диагностике меняется нормативная база – нормы разбраковки увязываются с расчетным периодом безаварийной работы оборудования. Следовательно, проведению диагностики должно предшествовать получение расчетных (или расчетно-экспериментальных) данных по нормам разбраковки применительно к заданному периоду безаварийной работы оборудования. Опыт проведения таких работ показывает, что полученные нормы существенно мягче, и это, в конечном счете, позволяет избежать ремонта оборудования в более чем 90 % случаев обнаружения дефектов по правилам контроля. Однако переход к расчетным нормам выдвигает повышенные требования к содержанию дефектоскопической информации – с удовлетворительной точностью представлять геометрические параметры обнаруженных несплошностей. Этим требованиям в настоящее время наилучшим образом удовлетворяют системы НК серии «Авгур», которые позволяют решить следующие задачи:

- автоматизировать процесс поиска и регистрации несплошностей;

- визуализировать результаты контроля, т. е. получать изображения несплошностей;

- определять типы несплошностей и оценивать их геометрические параметры.

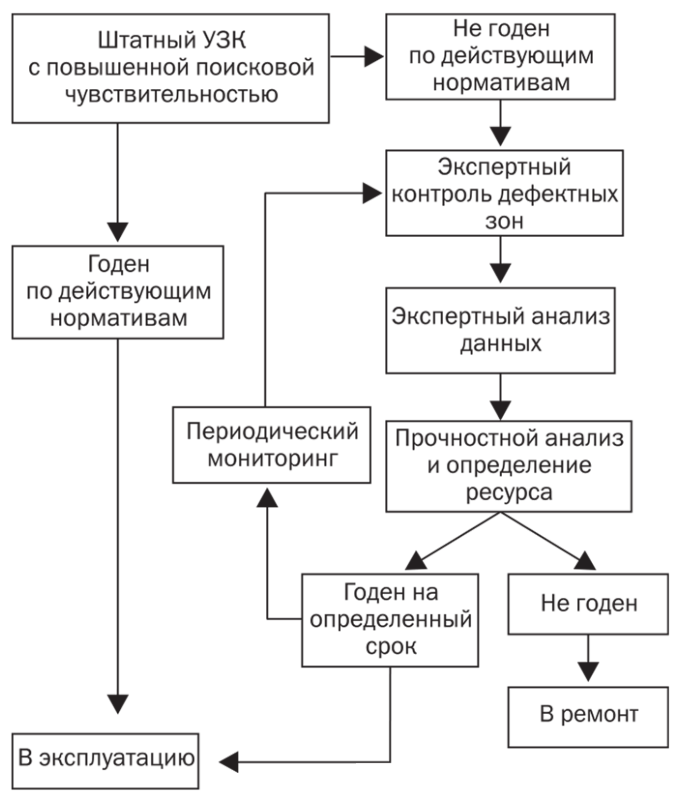

Процесс диагностики реализуется через следующий алгоритм (рис. 1):

- на первом этапе проводится штатный автоматизированный или ручной контроль (АУЗК или РУЗК) по действующим в конкретной отрасли нормам и правилам. Если в объекте контроля (ОК) отсутствуют дефекты, то он пропускается в эксплуатацию;

- на втором этапе все участки с обнаруженными дефектами подвергаются экспертному контролю с применением систем серии «Авгур» для визуализации, определения типа и измерения геометрических параметров несплошностей;

- на третьем этапе информация о параметрах несплошностей используется для прочностного расчета ресурса работы ОК с учетом других характеристик, влияющих на ресурс. Если по расчетам запас прочности таков, что наличие несплошности не влияет нарассматриваемый ресурс работы оборудования, то ОК допускается в эксплуатацию. В противном случае ОК подлежит ремонту.

|

Рис. 1. Алгоритм комплексного диагностирования |

Предложенная схема диагностики была применена при вводе I блока Ростовской АЭС. Дело в том, что после семидесятипроцентной готовностимонтажа работы были прерваны на более чем десятилетний период, а при возобновлении работ пришлось считаться с тем, что длительное бездействие станции могло негативно сказаться на состоянии оборудования, и, кроме того, с частичной утерей документации по контролю из-за ухода с рынка основных подрядчиков монтажных работ. Штатный контроль проводился по методикам контроля ПНАЭ Г-7-030-91, а оценка качества производилась в соответствии с нормами разбраковки ПК1514-72, действовавшими при монтаже. В процессе проведения диагностики была расширена исследовательская часть работы, заключающаяся в занижении уровня фиксации и тем самым увеличении количества фиксируемых несплошностей, по отношению к которым проводился экспертный контроль с применением систем серии «Авгур».

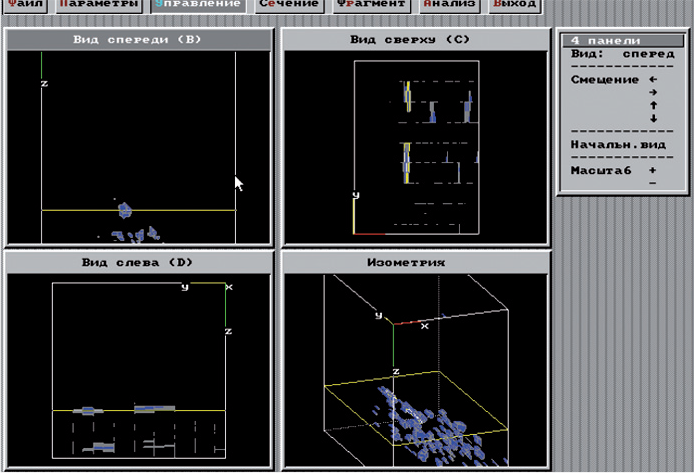

Данные автоматизированного экспертного контроля обрабатывались с целью получения трехмерных изображений несплошностей. По этим изображениям после обработки и анализа данных экспертами составлялись заключения о типе и размерах несплошностей.

Важной особенностью контроля с помощью компьютерных автоматизированных систем УЗК является долговременное хранение данных контроля, которые при необходимости могут быть извлечены для просмотра или повторного анализа. Такая возможность в системе «Авгур 4.2» позволяет проводить детальный сопоставительный анализ данных, полученных в разное время. Это открывает возможности слежения за возможным развитием ранее обнаруженных несплошностей. На Ростовской АЭС диагностике попредложенному алгоритму подверглись сварные соединения трубопроводов I и II контуров (сводные данные приведены в табл. 1).

|

|

Табл. 1. Объем комплексного УЗК сварных швов трубопроводов I I и II контуров на Ростовской АЭС |

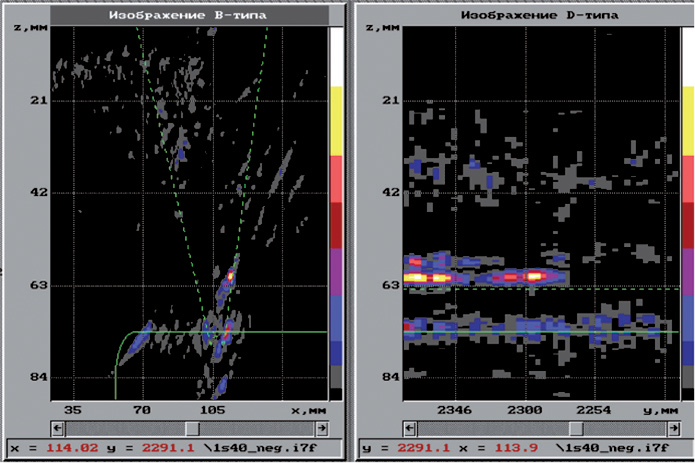

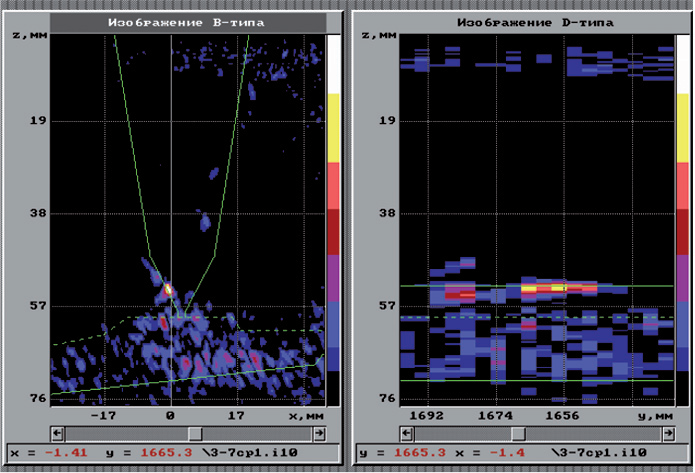

При штатном контроле сварных соединений приварки коллекторов парогенераторов к патрубку Ду1200 ни в одном из 8 проконтролированных швов в сечении не было обнаружено дефектов. Только один шов по данным РУЗК содержал несплошность на уровне фиксации по ПК 1514-72. В корневой части шва РУЗК в 5 швах обнаружены отражатели, превышающие браковочный уровень. Экспертным контролем все отражатели в корне шва идентифицированы как неровности внутренней поверхности шва. Несплошность в сечении шва на уровне фиксации дентифицирована экспертным контролем как непротяженная. Вместе с тем по данным экспертного УЗК в четырех швах обнаружены протяженные несплошности, которые по результатам прочностного анализа признаны допустимыми для эксплуатации этих швов при расчетных параметрах. Изображение одной из таких протяженных несплошностей приведено на рис. 2. При штатном контроле сорока монтажных сварных соединений ГЦТ Ду850 только в одном обнаружены два допустимых непротяженных отражателя на глубине 52 мм с эквивалентной площадью, соответствующей минимально фиксируемой – 5 мм2. На рис. 3 и 4 приведены изображения этих несплошностей, полученных системой «Авгур 4.2».

В 11 швах автоматизированным экспертным контролем были зафиксированы протяженные несплошности на повышенном уровне фиксации. По результатам прочностного анализа все сварные швы ГЦТ признаны годными к эксплуатации при расчетных параметрах

Диагностика монтажных сварных соединений второго контура охватывала 908 швов разных типоразмеров. В табл. 1 представлен весь объем ручного и автоматизированного УЗК первого и второго контуров до проведения холодной гидроопрессовки (ХГО). Всего с помощью ручного контроля было обследовано 956 швов. В 268 из них зафиксированы несплошности, из которых, в свою очередь, 157 были забракованы по правилам контроля. Все швы были подвергнуты экспертному контролю с последующим прочностным расчетом. Оказалось, что практически во всех сварных швах обнаруженные отражатели не влияют на прочностные свойства конструкций в условиях эксплуатации. Недоступными для проведения АУЗК оказались только 2 % от всего количества сварных швов, предназначенных для экспертного контроля. Недоступные швы – это такие, на которые из-за конструктивных особенностей либо затруднена установка сканирующего устройства, либо невозможно полноценное сканирование.

Расчетное обоснование для трубопроводов второго контура типовой реакторной установки РУ В-320 для всех режимов, включая как нормальные условия эксплуатации (НУЭ), так и режим максимального расчетного землетрясения (МРЗ), выполнялся Генеральным конструктором данного оборудования ГНИПКИИ «Атомэнергопроект» на статическую прочность. При этом в качестве нагружающих параметров рассматривались давление, температура и сейсмические воздействия 7 баллов, а также учитывалась прибавка к расчетной толщине.

Трубопроводы выполнены из сталей 16ГС, 15ГС, ст. 20. В соответствии с пунктом 5.8.1.9 ПНАЭ-Г-002-86 при наличии в них несплошностей расчет проводится по предельным пластическим со стояниям, и не рассматривается хрупкий механизм разрушения. Под предельным пластическим состоянием понимается состояние, в котором сечение разрушится под приложенной нагрузкой.

При расчете по предельным пластическим состояниям в качестве нагружающих факторов учитываются только общие мембранные и общие изгибные напряжения, то есть равномерно распределенные по сечению. При уменьшении площади сечения в сварном шве трубопровода оно достигнет предельного пластического состояния при меньших нагрузках. Расчет проводился в соответствии с методикой М-02-91: рассматривались мембранные и изгибные напряжения, действующие на трубопровод радиусом R и расчетной толщиной h, в который помещался поверхностный дефект длиной 2c и глубиной a. В качестве R выбирался средний радиус по металлу трубопровода соответствующего ДУ по формуле R = Rтр + hтр/2, где Rтр и hтр брались из проектных расчетов без учета суммарной прибавки к расчетной толщине. В качестве расчетной толщины h выбиралось минимальное значение из SK(N) и SK(P). Рассматривался дефект секторной формы, где в качестве глубины а выбирался максимум из разницы h – zверх. Его длина 2с выбиралась от крайнего левого до крайнего правого положения, где h – zверх > 0. В случае под поверхностного включения рассматривался поверхностный дефект длиной 2с и глубиной а, равной разнице zнижн – zверх. При наличии нескольких мест с утонениями для обеспечения консерватизма размеры расчетного дефекта выбирались по следующим принципам:

- для каждого дефекта проводилась раздельная схематизация и определялись ai и 2ci, где i = 1, …, N; N – число дефектов на одноименном сварном шве;

- суммарная глубина а выбиралась как максимум из ai;

- суммарная длина 2с выбиралась как сумма всех 2ci;

- центр дефекта размещался в самом нагруженном изгибными напряжениями месте по кольцу, то есть выбирался максимум по изгибным напряжениям.

Для обеспечения консерватизма на достоверность результатов экспертного УЗК по а и с принимались коэффициенты запаса а = а + 2 мм, с = с + 10 мм.

Для подповерхностного дефекта коэффициенты запаса принимались равными нулю. Напряжения для проведения расчетов были определены по соответствующим зонам трубопроводов из поверочных прочностных расчетов, проводившихся ГНИПКИИ «Атомэнергопроект» для энергоблоков Балаковской и Запорожской АЭС. Для проверки статической прочности использовались максимальные напряжения из всех режимов эксплуатации, включая МРЗ.

В случае, если разница между толщиной рассчитываемого сварного шва и глубиной дефекта была выше толщины, используемой в расчетах на статическую прочность по проекту (табл. 1), дальней ший расчет не проводился, так как проектные условия заведомо обеспечены (это соответствует расчету сварного шва с дефектом длиной с, равной длине окружности, и глубиной а, меньшей про ектного запаса). Для остальных сварных швов по данным проектных расчетов определялись мембранные и изгибные напряжения для проведения расчета по предельным пластическим состояниям при наличии схематизированного трещиновидного дефекта. Мембранные продольные напряжения, возникающие от давления, в соответствии с ПНАЭ-Г-002-86 рассчитывались по формуле

σm = PR2 /[(Rтр – hтр) 2 – R2 тр]

где Р – расчетное давление.

Общие изгибные напряжения вычислялись для режимов НУЭ и МРЗ. Для ряда трубопроводов (например, трубопровод острого пара в РЦ) в связи с незначительными различиями напряжений по участку брались максимальные напряжения на данном участке. Напряжения от сейсмики выбирались из проектных расчетов для конкретно го сварного шва каждого трубопровода.

Путем сравнения расположения сварных швов с расчетными схемами устанавливались напряжения для каждого сварного шва. Мембранные и изгибные напряжения пересчитывались с толщины hтр на выбранную расчетную толщину h. По изгибным напряжениям закладывался запас σиз + 50 МПа для каждого сварного шва.

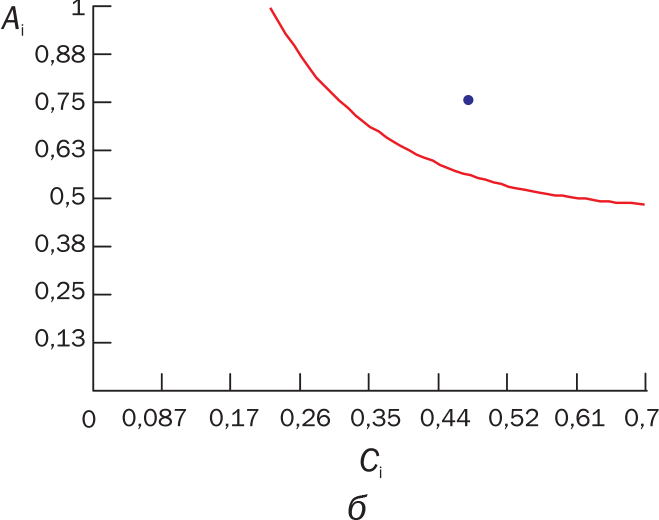

Для каждого сварного соединения, под лежащего расчету, были получены критические кривые допустимых дефектов в соответствии с методикой М-02-91.

В соответствии с перечнем проектных режимов эксплуатации суммарное количество режимов эксплуатации (включая аварийные) на весь проектный срок составляет 850. Расчет кинетики роста несплошностей в процессе эксплуатации проводился в соответствии с методикой М-02-91 на 850 циклов нагружения и максимальные напряжения без учета сейсмики.

В соответствии с перечнем проектных режимов эксплуатации суммарное количество режимов эксплуатации (включая аварийные) на весь проектный срок составляет 850. Расчет кинетики роста несплошностей в процессе эксплуатации проводился в соответствии с методикой М-02-91 на 850 циклов нагружения и максимальные напряжения без учета сейсмики. Графики критических кривых выполнены в виде зависимости критической безразмерной глубины несплошности Аi (высота несплошности, разделенная на толщину шва S) от безразмерной полудлины несплошности Ci(полудлина несплошности, разделенная на полудлину окружности шва). Расчетный схематизированный дефект обозначен на графике точкой. с координатами cd и ad.

Примеры представлены на рис. 5.

На рис. 6 приведено относительное распределение типов несплошностей в сварных швах II контура, подвергнутых экспертному контролю. Видно, что 74 % швов, забракованных при ручном контроле, относятся к неопасным провисаниям корня шва или к его незначительным неровностям. 9 % сварных швов имеют несплошности плоскостного характера, а в 8 % сварных швов не удалось осуществить классификацию дефектов. В этом случае прочностной расчет проводился по наиболее консервативной оценке – предполагалось, что несплошности неопознанного типа являются трещинами.

Основные результаты диагностики сварных соединений на первом блоке Ростовской АЭС

1. Выполненная работа позволила сократить срок пуска Ростовской АЭС за счет исключения значительного объема ремонтных работ. Кроме того, получена полная картина первоначального состояния сварных швов первого и второго контуров реактора. Информация надежно хранится в архиве данных НПЦ НК «Эхо+». Эти исходные данные являются базовыми, т. е. такими, с которыми в дальнейшем будут сопоставляться все данные эксплуатационного контроля.

Проведенную работу можно оценивать не только с точки зрения повышения надежности и экономической эффективности, но и с научно-технической точки зрения.

Например, к возможности идентифицировать смещение нижних кромок можно добавить возможность определения величины смещения. В некоторых случаях определение высоты смещения кромок возможно даже по измерениям с одной стороны от шва. Проводя автоматизированный контроль на повышенной чувствительности, можно легко заметить сигналы, отраженные от внутренней поверхности трубы. Эти сигналы особенно заметны при контроле пре образователями сдвиговых волн с углом ввода 45°. После обработки метода ми визуализации эти сигналы точно повторяют профиль внутренней поверхности трубы на изображении. При определенных условиях можно наблюдать перепад уровней внутренней поверхности трубы, соответствующий смещению нижних кромок. Измерение высоты этого перепада может быть выполнено с погрешностью, не превышающей 1 мм.

При проведении контроля был обнаружен эффект образования переотражений трансформированных волн, возникающий на неровностях корня шва. Эти волны, хорошо идентифицируемые при визуализации данных автоматизированного УЗК, при ручном контроле могут восприниматься как сигналы из сечения шва, образованные отраженными от донной поверхности волнами. При обработке данных автоматизированного контроля в экспертном режиме такие сигналы легко отличаются от сигналов реальных несплошностей.

При анализе данных обзорного контроля, проведенного по всему периметру стыка, хорошо заметен эффект перехода сигнала уголкового отражения с одной стороны шва на другую. При одинаковых толщинах стыкуемых труб, такой эффект позволяет сделать точный вывод о несоосности стыковки и оценить величину этой несоосности.

Интересен эффект экранирования сигналов из корня шва высокими плоскостными дефектами, расположенными со стороны излучающего преобразователя. Этот эффект (или его отсутствие) может быть использован для предварительной оценки высоты плоскостного дефекта.

2. По показаниям УЗК в некоторых швах проведено вскрытие дефектных мест. Средствами металлографического анализа и поверхностного контроля вскрытых мест дополнительно подтверждена правильная идентификация несплошностей и высокая точность определения их геометрических параметров. Иллюстрацией этому служат приведенные на рис. 7 и 8 фотографии среза шва тру бы Ø219 × 13 с характерным непроваром и B-изображения, полученные системой «Авгур 4.2» в том же сечении трубы.

На рис. 7 приведен макрошлиф в области Y = 0 (12 часов), а на рис. 8 – B-изображения несплошности, полученные системой Авгур 4.2 в слоях Y = – 15 и +5 мм. На рис. 9 приведено изображение (В- и D-сканы) трещины, обнаруженной в сварном шве паропровода Ø630 × 25 мм. Наиболее важным результатом проведенной диагностики можно считать сокращение объемов ремонта при более высоком уровне надежности УЗК.

Ремонтные работы по результатам штатного УЗК потребовали бы около 4 месяцев, что привело бы к значительной задержке пуска блока. Впервые перед пуском блока получена полная информация об исходном со стоянии швов. Эта информация хранится в виде файлов данных и изображений в архиве данных контроля. Полная картина состояния позволит проводить слежение за изменением состояния швов во время эксплуатации блока.

|

|

|

| Рис. 7. Микрошлиф шва трубы Ø219 × 13 в области 12 часов | Рис. 8. Изображение той же несплошности, полученное системой «Авгур 4.2» | Рис. 9. Изображение плоскостного дефекта в сварном шве № 11 |

Основные результаты диагностики сварных соединений на втором блоке Ростовской АЭС

Аналогичный подход был реализован ООО «НПЦ «ЭХО+» при проведении предэксплуатационного контроля на втором блоке Ростовской АЭС в 2009 г. Было проконтролировано более 1500 сварных соединений. При этом в связи с параллельным проведением монтажных работ все дефекты были устранены.Зафиксированные допустимые несплошности занесены в базу исходных данных системы «Авгур 5.2» и предполагаются для использования в процессе эксплуатационного мониторинга.

Еще одной составляющей эффективности применения систем АУЗК с визуализацией и записью изображений дефектов является возможность их использования вместо радиографического контроля. Это позволяет существенно сократить сроки проведения контроля без потерь качества.

Так система «Авгур 5.2» обладает всеми необходимыми свойствами для замены радио графического контроля по ASME Code Case 2235-6. В России аналога американскому документу в атомной энергетике нет, однако специально для повышения производительности контроля на РосАЭС была разработана и аттестована методика контроля аустенитных сварных соединений турбинного отделения, которая в настоящее время эффективно используется.