- Ультразвуковой контроль реализован на базе двух многоэлементных антенных решеток и алгоритмов цифровой фокусировки апертуры (ЦФА), что обеспечивает максимально возможную для ультразвукового метода чувствительность к дефектам, селекцию их типов, измерение эквивалентной площади и полный контроль всего сечения шва и околошовной зоны

- Акустический контакт обеспечивается за счет автоматической подачи контактной жидкости из бака через инжекторы непосредственно под антенные решетки, что создает стабильный акустический контакт при малом расходе жидкости и позволяет контролировать не менее 10 погонных метров сварного шва от одной заправки бака

- Лазерно-оптический канал, кроме решения задач визуального контроля, непрерывно измеряет положение антенных решеток относительно оси сварного шва, что используется для коррекции траектории движения

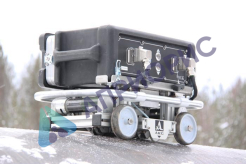

- Транспортная система построена на базе магнитного мотор-колеса, что обеспечивает её надежное перемещение и удержание на всей окружности трубы, а так же прижим антенных решеток к поверхности

- Механический выключатель магнитного поля позволяет легко снимать и устанавливать сканер на поверхность тела трубы

- Трехмерный датчик угла наклона и система позиционирования GPS / ГЛОНАСС / Galileo обеспечивают пространственную привязку получаемых результатов

- Bluetooth гарнитура оператора (наушник) позволяет оперативно следить за процессом проведения контроля в зашумленных условиях и с помощью кнопки на гарнитуре дистанционно управлять движением сканера-дефектоскопа

- Управление всеми узлами устройства в процессе сканирования, обработка получаемых данных и хранение результатов измерений выполняется электронным блоком сканера-дефектоскопа

- Протокол контроля с перечнем обнаруженных дефектов и их параметров, а так же результаты проверки на соответствие проконтролированного шва действующим нормам отбраковки отображаются на встроенном дисплее.

- Литий-феррум-полимерный аккумулятор, встроенный в электронный блок, обеспечивает непрерывную работу устройства в течение 4 часов с возможностью полного цикла заряда за 15 мин

- Моноблочное исполнение устройства позволяет транспортировать и эксплуатировать сканер-дефектоскоп силами одного оператора.

Возможности

Ультразвуковой сканер-дефектоскоп «А2051 ScaUT» имеет три основных режима работы:

- Режим ШОВ предназначен для общей оценки состояния сварного шва.

- Режим КРОМКА предназначен для общей оценки смещения кромок сварного шва.

- Режим АНАЛИЗ предназначен для детального изучения структуры сварного шва, с отображением информации о характере и количестве фиксированных дефектов и смещения кромок.

Многоканальный дефектоскоп- толщиномер АУИУ «СКАНЕР»

предназначен для создания на его основе автоматизированных линий высокоскоростного ультразвукового контроля в технологическом потоке производства различных изделий: труб, листов, дисков, колец, валов, поршней и т.п., заготовок металлоконструкций и других изделий. В зависимости от задачи контроля дефектоскоп может иметь до 32 независимых каналов. Дефектоскопия и толщинометрия сварных соединений и основного металла изделий проводятся со скоростью до 2 м/с.

Дефектоскоп имеет возможность подключения:

- внешнего компьютера;

- датчика измерения расстояний и/или фотозатворов;

- датчика угла поворота;

- дефектоотметчиков;

- блока управления внешними механизмами

- принцип работы устройства основан на волноводном эхо-импульсном методе контроля. Ультразвуковые колебания в металлическом теле трубы возбуждаются и принимаются бесконтактно (без применения контактной жидкости) с помощью электромагнитно-акустического (ЭМА) преобразователя.

- выявление в основном металле трубы стресс-коррозионных и коррозионных дефектов, выявление дефектов проката листов с указанием их количества, условных размеров и места расположения (координат).

- связь между ПК оператора и сканером-дефектоскопом осуществляется посредством Wi-Fi связи, что обеспечивает большую мобильность оператора и возможность дистанционного контроля.

- получение результатов контроля в режиме реального времени, что дает возможность принятия оперативного решения о назначении дополнительного контроля.

- непрерывное документирование результатов контроля в виде сканограммы трубы.

- возможность оперативного просмотра полученных сканограмм на дисплее ПК.

- постобработка сканограмм и регистрация результатов с указанием величины, местоположения, ориентации и типа дефекта.

- время подготовки сканера к работе составляет 3 минуты.

- возможность загрузки данных внутритрубной диагностики и приобщения их к отчету.

- блочная структура сканера-дефектоскопа позволяет обеспечить высокую ремонтопригодность и быструю замену блоков в полевых условиях одним оператором.

- сканер управляется одним и транспортируется двумя операторами, что обеспечивает высокую мобильность.

Возможности

- производительность сканирования составляет до 7 м/мин.

- высокая чувствительность позволяет обнаруживать КРН глубиной от 1 мм.

- Сканер работает на трубе после предварительной очистки газопровода от старой изоляции согласно ВСН 51-1-97 («Правила производства работ при капитальном ремонте магистральных газопроводов») и обеспечивает 100% повторяемость результатов.

- сканер-дефектоскоп обеспечивает более высокий процент выявляемости дефектов типа КРН и расслоений по сравнению с результатами ВТД.

- высокая надежность позволяет работать в диапазоне температур от минус 30° до плюс 50°С;

Программное обспечение: сканограммы, отчеты

Оператор получает сканограммы труб в режиме реального времени.

Данная сканограмма получена на трубе диаметром 1420 мм, длиной 2200мм. В верхней части находится образ «мертвой » зоны преобразователя, ниже – образ, соответствующий дефекту типа «КРН», образы продольного шва и «оборотного сигнала» (сигнала, прошедшего по окружности трубы).

По окончании сканирования трубы оператор выделяет аномальные области, на основе которых формируется отчет с координатами обнаруженных дефектов и схемой их расположения на трубе.

Пример отчета, созданного на основе полученной сканограммы. В отчете представляется основная информация об объекте контроля. Черными прямоугольниками представлены отмеченные оператором дефектные области. Горизонтальная полоса черного цвета внизу схемы представляет продольный сварной шов, ориентация которого указывается оператором при сканировании. Далее, в таблице представлены координаты и размеры выделенных дефектных областей.

- 100% запись А-Скана в любой точке контролируемого объекта;

- прорисовка геометрии сварного соединения, в том числе V-образной разделки кромок, таврового сварного соединения, углового сварного соединения, а также кольцевых сварных соединений, позволяющая точно определить местоположение найденного дефекта;

- измерение геометрических размеров дефекта: глубины залегания, условной ширины и протяженности;

- документирование полученных результатов в табличном виде, с А-Сканом найденных дефектов, максимальной амплитуды и геометрических размеров дефектов.

- Развертка: от 2.9 до 2975 мм (сталь)

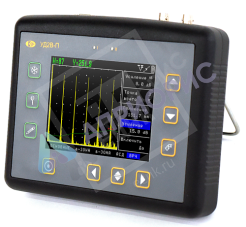

- Дисплей: TFT 115 x 85 мм (320 х 240 точек) с регулируемой подсветкой и настраиваемыми цветовыми схемами

- Усилитель: широкополосный 0.5 - 15 МГц, + 4 узкополосных диапазонных фильтра

- 7 встроенных контуров согласования с номиналом 0,66мкГн, 1 мкГн, 2,2 мкГн, 3.3мкГн, 4,7мкГн, 6,8мкГн и 15мкГн

- Диапазон регулировки усиления: 110 дБ с шагом 0.5, 1, 2 и 6 дБ

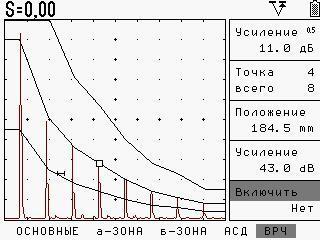

- ВРЧ с диапазоном до 90 дБ, крутизной 12 дБ/мкс и построением кривой по 10 опорным точкам

- Работа с кривой амплитуда-расстояние: измерение уровня сигнала в дБ относительно кривой и режим АСД по кривой АРК

- Зондирующий импульс: радиосигнал амплитудой 200 В, с регулируемым числом периодов

- Частота повторения ЗИ: до 800 Гц в зависимости от установленных параметров или 40 Гц

- Детектор: положительная полуволна, отрицательная полуволна, полный детектор, радиосигнал (во всем диапазоне развертки)

- Отсечка: компенсированная от 0 до 80% высоты экрана

- Зоны контроля: две независимых, с индивидуальной логикой определения дефекта

- "Заморозка" А-сигнала

- Измерение толщины по одному сигналу или между двумя сигналами

- Точность индикации толщины: 0.01

- Память настроек: 100 настроек с А-сигналом и возможностью ввода названия настройки с клавиатуры

- Память результатов: 1000 (50 файлов по 25) протоколов контроля, состоящих из А-сигнала, огибающей, результата измерения, даты, времени и названия протокола

- Интерфейс USB для передачи А-разверток, параметров работы и результатов измерений на ПК

- Питание: 4 NiMh аккумулятора размера "D", внешний блок питания

- не менее 8 часов работы от аккумуляторов

- Вес: 2.5 кг с аккумуляторами

-

Цветной высоко контрастный TFT экран с разрешением 320х240 точек. Отличная видимость под различными углами обзора. Три настраиваемых цветовых схемы. Возможность работать на солнечном свету.

- Мощный генератор импульсов и высокая разрешающая способность приемного тракта

- Функция ВРЧ с динамическим диапазоном 90дБ и крутизной 12дб/мкс

- Функция АРК с двумя дополнительными настраиваемыми кривыми. Возможность измерять амплитуду дефектов относительно кривой АРК.

- Функция огибающей максимума сигнала

В ультразвуковом дефектоскопе реализован принцип обработки сигнала, позволяющий пользователю работать с "замороженным" (статичным) изображением сигнала, что намного упрощает работу оператора. В отличие от обычных дефектоскопов прибор УСД-46 оцифровывает сигнал не в экранном разрешении, а с максимальной для установленного частотного диапазона точностью. Это позволяет оператору, найдя требуемый сигнал, просто зафиксировать его кнопкой "заморозки", освободив руки, и после этого уже производить любые операции: изменять развертку, вводить задержку, пользоваться масштабированием сигнала в а-зоне ("электронная лупа"), менять положение зон контроля, работать с отсечкой и пр. параметрами, сохранять результат.