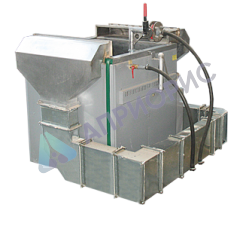

Промывочные баки используются для промывки изделий нагретым до установленной температуры раствором.

В качестве рабочей жидкости в закалочных баках используется масло, вода.

Рабочая зона бака изготавливается из углеродистой или нержавеющей стали.

Внутри емкости размещены узлы нагрева, охлаждения и перемешивания рабочей жидкости.

Нагрев:

- ТЭНы. Заданная температура поддерживается программируемым измерителем-регулятором температуры.

Охлаждение:

- баки до 1 м3 – змеевик с циркулирующей охлаждающей жидкостью.

- баки свыше 1 м3 – теплообменник.

Теплообменник:

- с водяным охлаждением.

- с воздушным охлаждением.

Перемешивание:

- мешалки.

- циркуляционный насос.

- воздушный барботаж.

Дополнительное оборудование:

- бортовые отсосы.

- крышка (съемная / откидывающаяся).

- корзина для деталей

- стандартная.

- с подъемно-поворотным механизмом.

- аварийный кран слива масла с ручным или электромеханическим приводом.

- коллектор подачи азота на зеркало рабочей жидкости.

Ванна состоит из печного блока со спиральными нагревателями на керамических трубках, сварной реторты и защитного фланца. Печной блок футерован теплоизоляционным слоем из легковесного глинистоволокнистого огнеупорного материала и огнеупорного кирпича.

Постоянная температура расплава поддерживается системой управления, построенной на базе современного измерителя-регулятора температуры серии МБУ (производство компании "МИУС"). Система управления осуществляет непрерывную диагностику силовых цепей печи, обеспечивая защиту нагревательных элементов от перегрева и перегорания, а также защиту силовой части от последствий обрыва и замыкания нагревателей.

Камерные электропечи сопротивления СНО, СНОТ, СНЗ предназначены для термической обработки материалов в условиях окислительной (воздух) или защитной (нейтральный газ) среды при температуре до 1250 °С.

Печи могут быть использованы для отпуска, отжига, закалки или нормализации металлических изделий, а также в качестве универсальных камерных печей для плавки металлов, термической обработки изделий из керамики, фарфора и других материалов.

Конструктивные особенности

Футеровка:

- теплоизоляционный слой выполнен методом кладки без использования волокнистых материалов, что обеспечивает высокую жесткость конструкции в циклах нагрев-охлаждение;

- двухслойная кладка из современных теплоизоляционных блоков ШВП с обязательным перекрытием швов;

- толщина теплоизоляционного слоя 200 мм (для печей до 800 °С) или 290 мм (для печей свыше 800 °С) позволяет обеспечить температуры на внешних поверхностях не более 40 °С.

Нагрев:

- нагревательные элементы из фехрали расположены на керамических трубках, которые установлены на керамических кронштейнах, жестко закрепленных в кирпичной кладке. Вдоль трубок установлены дополнительные поддержки на расстоянии не более 300 мм.

- заданная температура поддерживается программируемым измерителем-регулятором температуры.

- равномерность температуры обеспечивается печными вентиляторами и экранами с регулируемыми заслонками, распределяющими потоки горячего воздуха.

- непрерывный контроль токов, текущих по нагревательным элементам и диагностика состояния всей силовой части (нагревателей и автоматики) для предотвращения и минимизации последствий возможных нештатных ситуаций, таких как обрыв или замыкание нагревательных элементов, пробой силовых ключей, сбои в электропитании.

Дверца:

- распашная.

- подъемная

- с противовесом;

- с электромеханическим приводом;

Дополнительное оборудование:

- выкатной под или выкатная тележка на уровне пола;

- съемные полки;

- смотровые окна.

Возможны исполнения печей с подъемной или распашной дверцей, с выкатным подом, с вентиляторами и экранами. Отдельно имеется возможность заказа подовых плит из жаропрочных материалов.

Рабочая камера печи выполнена из современных высокоэффективных огнеупорных материалов. Вдоль боковых стенок на керамических трубках установлены спиральные нагревательные элементы из высокотемпературного сплава. Возможно размещение дополнительных нагревателей на поде, задней стенке и крышке электропечи. В печах СНОТ предусмотрен выкатной под для загрузки/выгрузки обрабатываемых изделий.

Система управления печью построена на базе современного измерителя-регулятора температуры серии МБУ (производство компании "МИУС"). Система управления осуществляет непрерывную диагностику силовых цепей печи, обеспечивая защиту нагревательных элементов от перегрева и перегорания, а также защиту силовой части от последствий обрыва и замыкания нагревателей.

- Промышленные шахтные печи для ТО (окислительная атмосфера)

Печи СШО предназначены для термической обработки (закалки, отпуска, сушки, пайки, плавки, обжига) различных материалов в условиях окислительной среды при температуре до 1250 °С. Печи СШО с максимальной температурой до 800 °С оснащаются экранами из нержавеющей стали.

- Промышленные шахтные печи для ХТО с встроенным блоком подготовки эндогазовой атмосферы (цементация, нитроцементация, азотирование, карбонитрирование, защитная атмосфера)

Печи СШЗ, США являются многофункциональными комплексами, позволяющими проводить все наиболее распространенные виды термической и химико-термической обработки:

- цементация,

- нитроцементация,

- азотирование,

- нагрев деталей в защитной среде под закалку,

- отжиг,

- аустенизация и т.п.

Печи оснащаются встроенным автономно регулируемым эндогенераторным блоком. Для получения эндогазовой атмосферы используется катализатор НИАП-10-01. По техническим характеристикам он превосходит все отечественные марки катализаторов и находится на уровне лучших зарубежных аналогов, что позволяет сделать процессы термической обработки более стабильными.

Печи СШЗ имеют систему вторичной подачи газов, необходимую для регулирования углеродного потенциала среды в зависимости от вида химико-термической обработки и марки материала.

Агрегаты представляют собой механизированные комплексы, оснащенные транспортно-погрузочными механизмами, осуществляющими перемещение обрабатываемых изделий в соответствии с программой термообработки: загрузка, нагрев/отпуск, закалка, выгрузка и т. п. При этом роль обслуживающего персонала сводится к наполнению загрузочного устройства и наблюдению за процессом обработки.

Состав и структура автоматизированных агрегатов определяется заданной последовательностью операций термической или химико-термической обработки. В зависимости от особенностей проводимых процессов термообработки комплексы могут включать в себя электропечи сопротивления, закалочные/промывочные ванны, транспортные механизмы и т.д.

Типичный алгоритм работы автоматизированного закалочного агрегата

Обрабатываемые изделия помещаются в загрузочное устройство, которое перемещается транспортным механизмом в печь. Происходит нагрев изделий в соответствии с программой термообработки. По окончании процесса транспортный механизм перемещает загрузочное устройство в закалочный бак, в котором изделия выдерживаются в течение периода закалки. После чего загрузочное устройство извлекается из бака и перемещается на исходную позицию для выгрузки.