- Твердомер ЭЛИТ-2Д позволяет легко измерять твердость любых (крупногабаритных, сложной формы и т.п.) изделий из конструкционных сталей

- Твердомер ЭЛИТ-2Д работает на изделиях с массой не менее 2 кг, толщиной стенки не менее 15 мм и радиусом кривизны поверхности не менее 15 мм. При соблюдении этих условий требования к шероховатости поверхности существенно меньше, измерения проводятся быстрее, влияние тонких поверхностных слоев с измененной твердостью меньше

- Оригинальные конструктивные решения позволили добиться максимальной портативности (на сегодня твердомеры УЗИТ-3 и ЭЛИТ-2Д являются самыми малогабаритными из применяемых в мире аналогов). Совмещение электронного блока и преобразователя (датчика) в одном корпусе значительно повышает надежность и удобство работы

- Цифровая индикация, показывающая полученные значения твердости непосредственно в единицах HRC и НВ, снабжена подсветкой

- Применение самой современной элементной базы и оригинальные схемные решения позволили увеличить время непрерывной работы твердомеров от обычной батареи типа 6F22 до нескольких сотен часов

- Автоматическое отключение питания, через минуту после последнего измерения, снимает проблему разряда батареи при случайном не выключении приборов

- измерение твердости образцов непосредственно в числах твердости (НВ, HV, HRC, HSD);

- усреднение результатов измерений;

- автоматическое определение и учет пространственного положения датчика;

- возможность программирования шкал твердости с клавиатуры твердомера ТЭМП-4 (при необходимости настройки можно откорректировать);

- программирование трех вспомогательных шкал HZ, HX, HX1 для определения твердости алюминия, цветных сплавов, чугуна, резины и других материалов;

- возможность исследования практически любых изделий вне зависимости от пространственного положения и степени твердости (в том числе деталей сложной формы, крупногабаритных узлов и оборудования, имеющего труднодоступные для измерения зоны);

- высокая точность определения твердости контролируемых образцов без ограничений по весу и размерам. Динамический твердомер ТЭМП-4 одинаково эффективно работает с трубами, листами, обечайкой от 2 мм, болтами, гайками, сверлами, поршневыми кольцами и т. п. Опыт реальной эксплуатации прибора продемонстрировал возможность измерения твердости стальных изделий толщиной 1 мм;

- очень широкий диапазон измерений: от 10 HB (например, припой или баббит) до 70 HRC (инструментальная сталь) и выше. Резинотехнические изделия исследуются в пределах от 20 до 80 единиц по Шору.

- Конструкция с головкой в виде носа позволяет выполнять измерения на труднодоступных поверхностях

- Функции: задание верхней/ нижней границ измерений со звуковой сигнализацией, статистическая обработка результатов: расчет среднего/ максимального/ минимального значений, преобразование результатов: по шкалам Виккерса, Либа, Бринелля, Кнупа, поправка на кривизну цилиндрической и шаровидной поверхностей

- Твердомер TH320 позволяет выполнять измерения на внутренних поверхностях колец диаметром не менее 23 мм

- Твердомер TH320 позволяет выполнять измерения на поверхностях круглых прутков диаметром не менее 3 мм

- Автоматическое выполнение измерений

- ЖКИ высокой четкости со светодиодной подсветкой

- Простое и удобное в работе меню управления измерителем твердости TH320

- Связь с опциональным принтером или ПК через интерфейс RS-232/USB

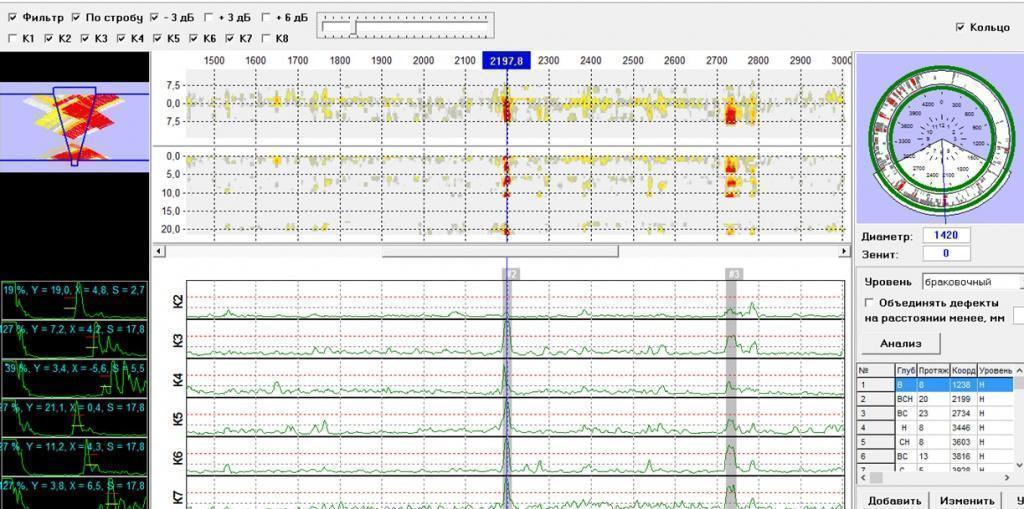

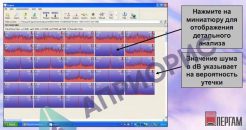

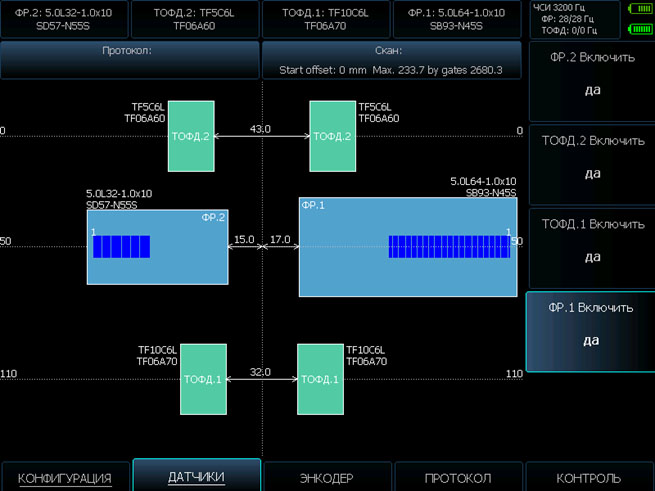

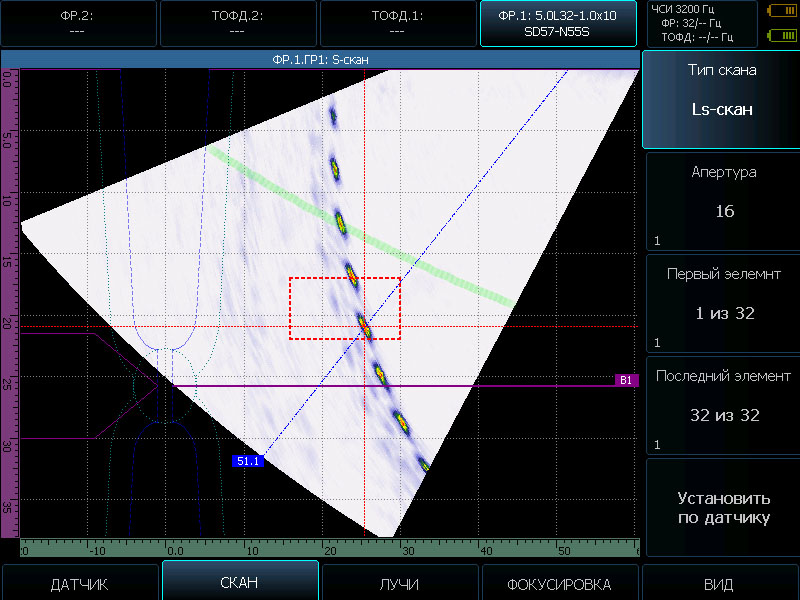

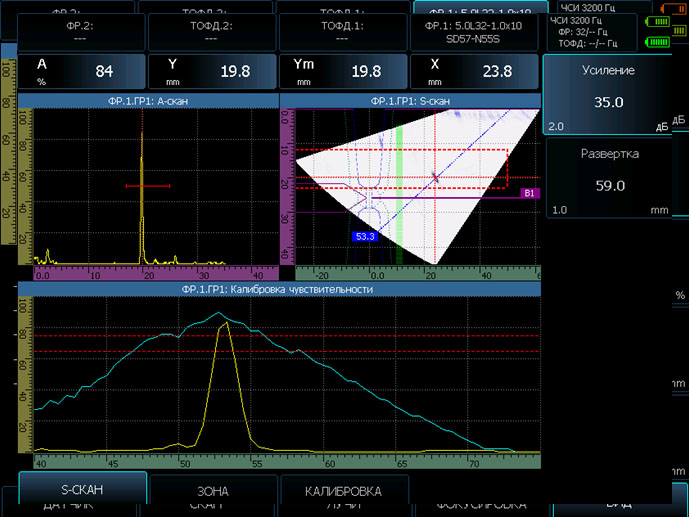

Скорость регенерации S-скана составляет 100 Гц, что позволяет проводить сканирование сварного соединения одновременно с двух сторон со скоростью до 6-9 метров в минуту.

Одновременно также можно использовать до 2х каналов TOFD, что позволяет проводить контроль, соответствующий всем современным мировым стандартам. Так же в приборе реализована функция обычного классического дефектоскопа.

Современный программный пакет для автоматизированного сбора данных и обработки изображений с разложением в трехмерном виде позволяет наглядно визуализировать контроль.

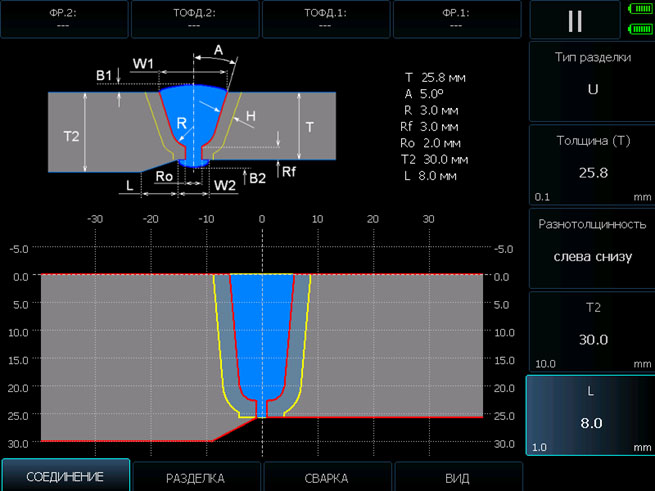

Возможность задания полной геометрии сварного соединения, включая разнотолщинность, размеры валиков усиления, ширину зоны термического влияния и пр.

Простое и понятное универсальное расположение всех преобразователей на сканере для точного сведения данных в общий скан.

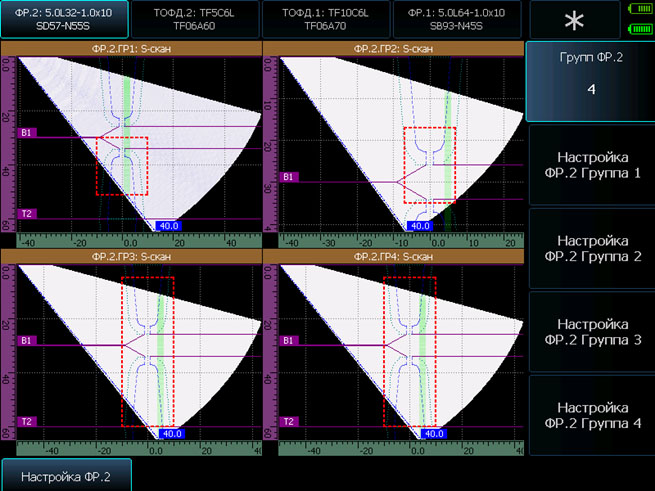

До 4-х групп контроля на каждом ФР преобразователе

Конструктор сканирования для каждой группы

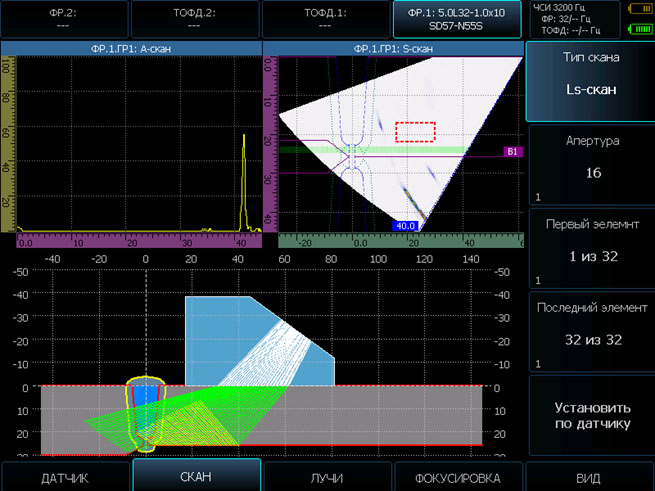

Высокая разрешающая способность и различные виды сканирования : классический S-Скан, сканирование по фиксированному углу (L-scan), комбинированное сканирование (качание луча и перемещение по апертуре) LS-скан (compaund S-scan)

Выравнивание чувствительности по углам и глубине

Анализ результатов после сканирования и "на лету" для быстрой настройки сканера

Два независимых канала TOFD на экране

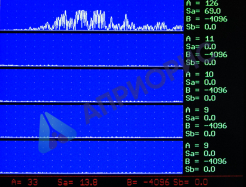

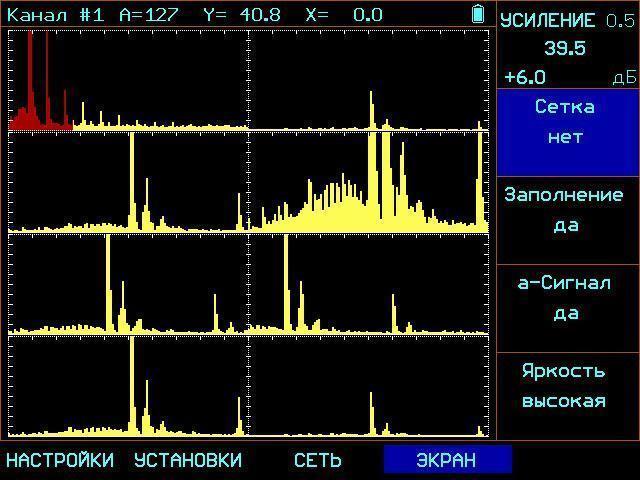

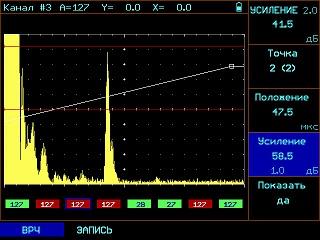

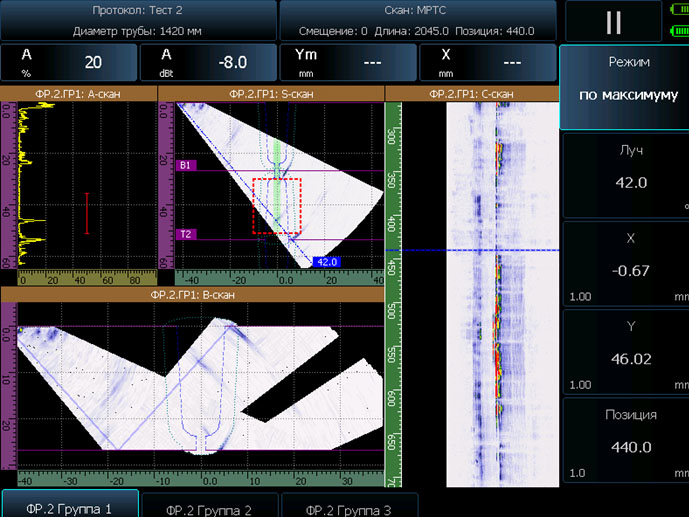

- Одновременное отображении сигналов во всех каналах ультразвукового контроля в реальном времени

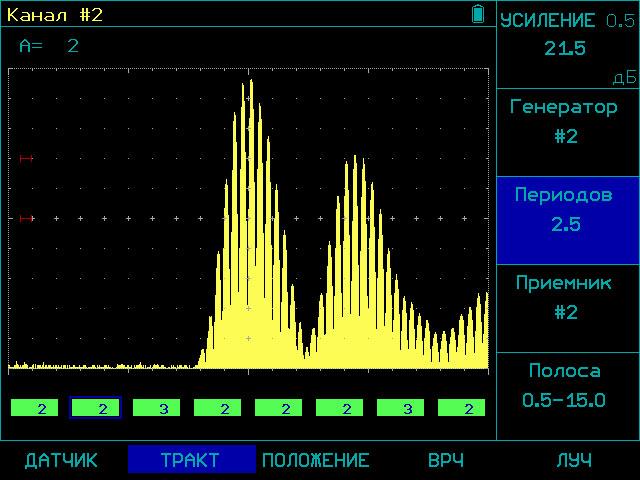

- Полноэкранный просмотр и настройка всех параметров каждого ультразвукового канала

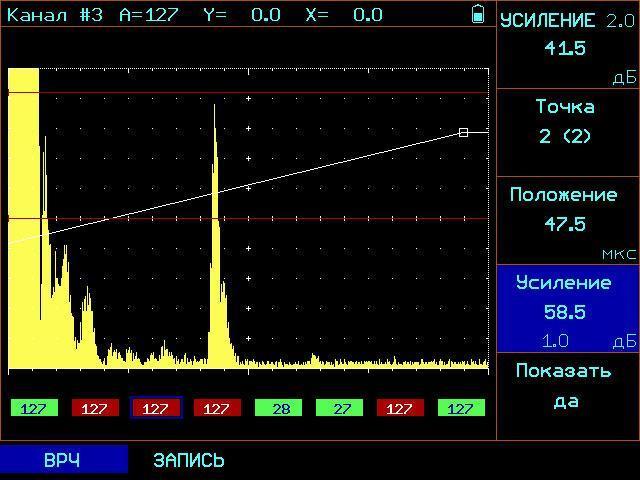

- Независимое ВРЧ в каждом канале контроля.

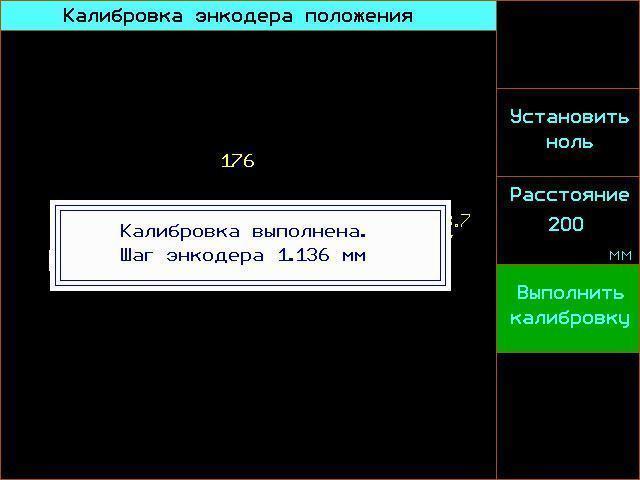

- Функция калибровки энкодера для точного отсчета координат и точного определения положения дефекта по длине контролируемого сварного шва.

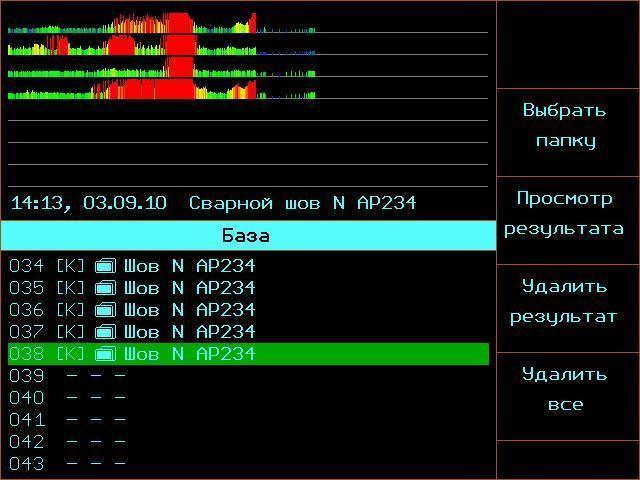

- Сохранение и просмотр результатов ультразвукового сканирования.

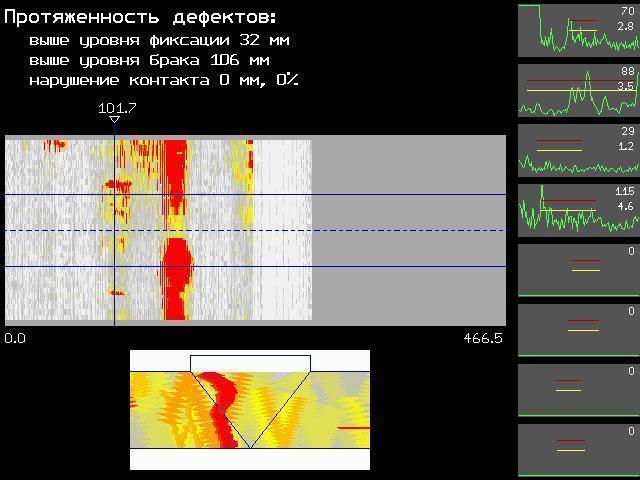

- Обработка и анализ проконтролированного участка сварного шва.

- Компьютерная программа анализа результатов контроля и оформления протоколов контроля

- Дисплей: Цветной TFT 135 x 100 мм (640 х 480 точек)

- Работа на прямом солнечном свете и при отрицательных температурах

- Отдельная настройка каждого канала: генератор, приемник, ВРЧ и пр.

- Частота повторения ЗИ:до 2000Гц

- Вывод сигналов в виде А-, С- скана

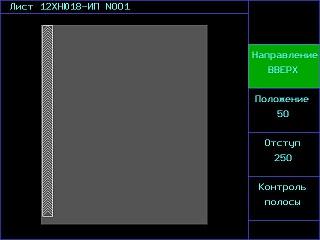

- Возможность автоматической калибровки на контроль листа заданной толщины

- Автоматический контроль акустического контакта

- Оценка размеров дефекта

- Интерфейс Ethernet

- Питание: Li-ion аккумулятор или внешний блок питания

- до 6-8 часов работы от аккумулятора

- Режим контроля и режим настройки с отображение С-скана

-

Полноэкранный просмотр и настройка всех параметров каждого канала

-

Независимое ВРЧ в каждом канале

-

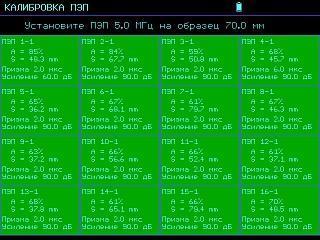

Автоматическая настройка чувствительности и акустического контакта всех каналов на реальном листе

-

Автоматическое и ручное задание алгоритма обхода листа оператором

-

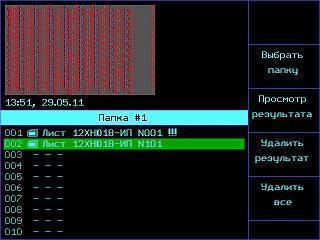

Сохранение и просмотр результатов измерения по каждому листу

Специальные алгоритмы обработки реализаций (режимы реконструкций)

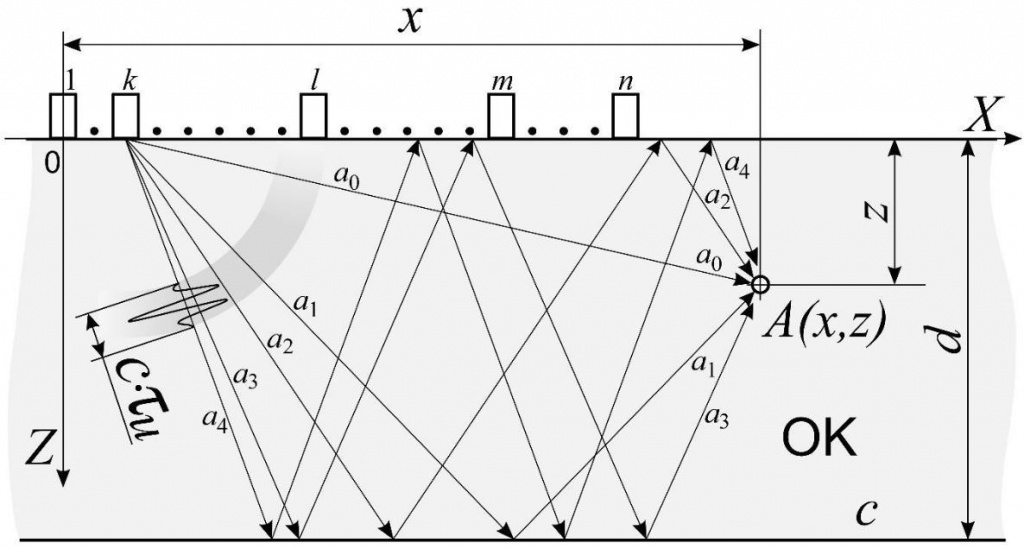

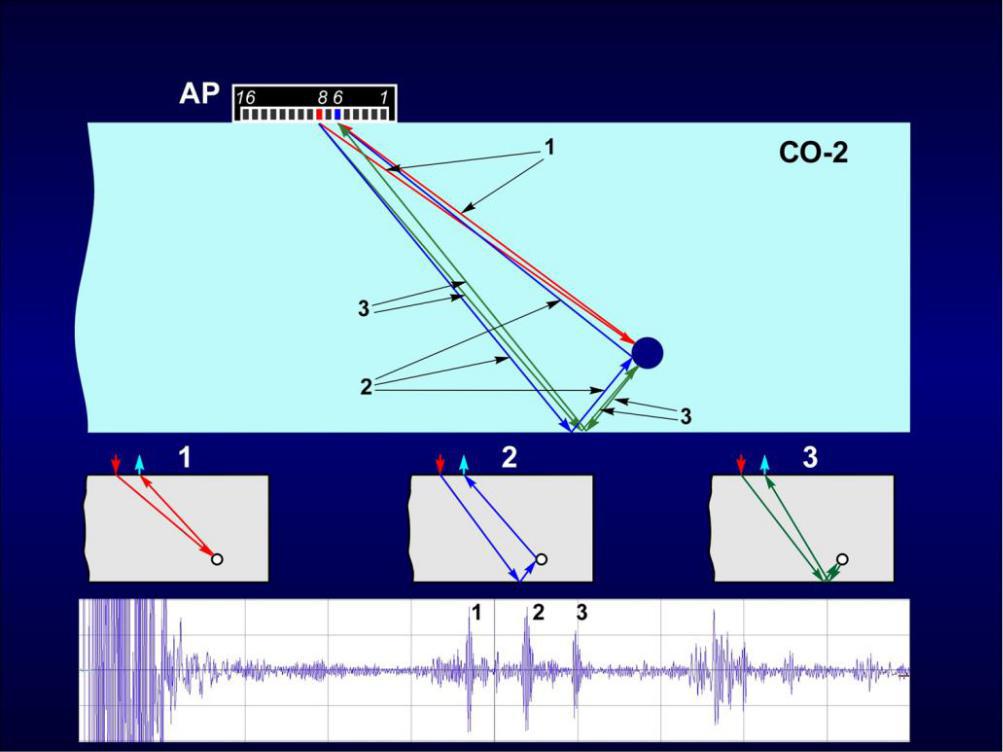

В практике ультразвукового контроля встречаются объекты с плоскопараллельными поверхностями с известным расстоянием между ними, например, поковки, прокат с известной толщиной, сварные соединения с удаленными валиками усиления. Для них можно использовать специальные алгоритмы реконструкции, которые учитывают отражения от параллельных стенок.

В плоскопараллельном слое материала ультразвуковые волны от элементов антенной решётки распространяются не только по кратчайшим траекториям, но и претерпевают отражения от донной поверхности и поверхности сканирования. На пути к любой точке А в ОК от каждого элемента антенной решётки таких отражений может быть несколько (рисунок 2-12).

Рисунок 2-12 – Траектории ультразвуковых волн в плоскопараллельном ОК

В режиме ЦФА, благодаря независимому доступу к любому фрагменту каждой реализации, можно при реконструкции изображения выбирать разные группы фрагментов, соответствующие определённым траекториям распространения УЗ сигналов в ОК.

Так, если использовать сигналы с чётным количеством отражений (чётный алгоритм) от границ ОК, то в изображении будут присутствовать образы несплошностей, диффузно отражающих УЗ колебания.

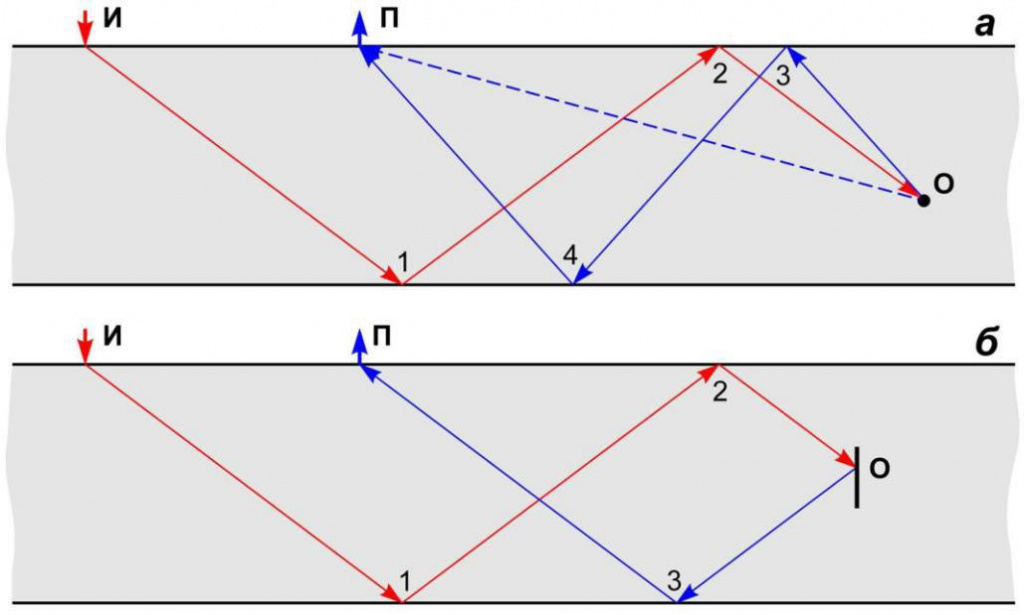

Если использовать сигналы с нечётным количеством отражений (нечётный алгоритм), то на экране будут прорисованы зеркально отражающие несплошности с преимущественно вертикальной ориентацией по нормали к поверхностям ОК(рисунок 2-13).

Рисунок 2-13 – Примеры чётной (а) и нечётной (б) траекторий распространения УЗ сигнала от излучающего элемента решётки («И») к приёмному («П»). Цифрами обозначены номера отражений сигнала от границ ОК. «О» – отражатель

Также можно использовать все сигналы, как с чётным, так и с нечётным числом отражений, при этом будет обеспечиваться наилучшая прорисовка поверхностей несплошностей, имеющих сложную форму. Такой алгоритм обработки называется мульти-алгоритмом.

Таким образом, меняя алгоритмы обработки реализаций, можно реконструировать изображение одного и того же сечения ОК, выделяя отражатели разного вида. Включив мульти-алгоритм возможно увидеть изображение, которое может повторять реальную поверхность несплошности.

Рассмотрим применение различных алгоритмов обработки реализаций на примере построения изображения БЦО диаметром 6 мм в мере СО-2.

Активация переключения режимов реконструкций в приборе производится клавишей F3. Выбор нужного режима осуществляется клавишами ← → .

На рисунке 2-14 показаны направления хода некоторых пучков ультразвуковой волны до отверстия и их отражение от него.

Рисунок 2-14 – Направление некоторых пучков ультразвуковой волны и их отражение от поверхности БЦО

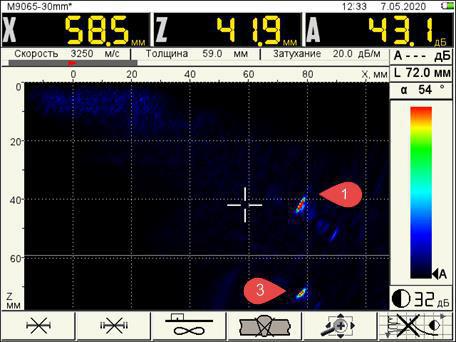

Эхо-сигнал 1 получен пучком, который достиг БЦО без отражений от границ меры СО-2. Визуализация только этого пути возможна с применением обычного алгоритма без учёта отражений  (алгоритм полупространства). Данный алгоритм является тоже чётным алгоритмом. Под образом, полученным по пути 1, наблюдаем образ, полученный по пути 3 (рисунок 2-15).

(алгоритм полупространства). Данный алгоритм является тоже чётным алгоритмом. Под образом, полученным по пути 1, наблюдаем образ, полученный по пути 3 (рисунок 2-15).

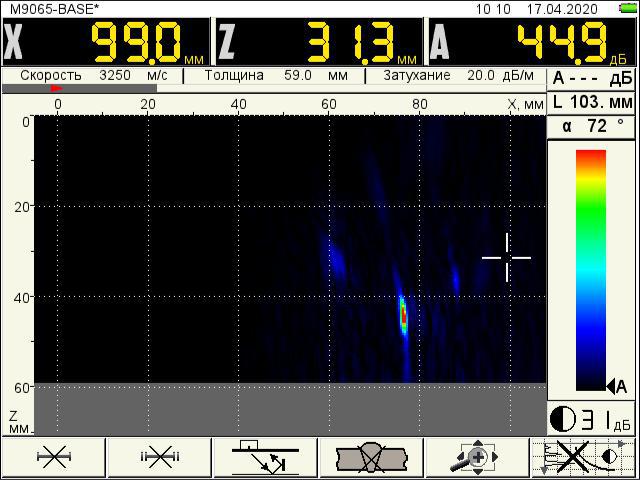

Рисунок 2-15 – Сигнал по траектории 1. Режим полупространство

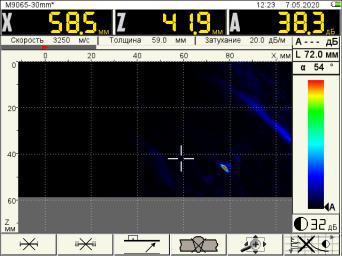

Эхо-сигнал 3 получен с двумя отражениями от донной границы меры. Визуализация только его возможна с применением алгоритма, который называется «Режим приповерхностных дефектов» и тоже является чётным алгоритмом (рисунок 2-16).

Рисунок 2-16 – Сигналы по траектории 3. Режим приповерхностных дефектов

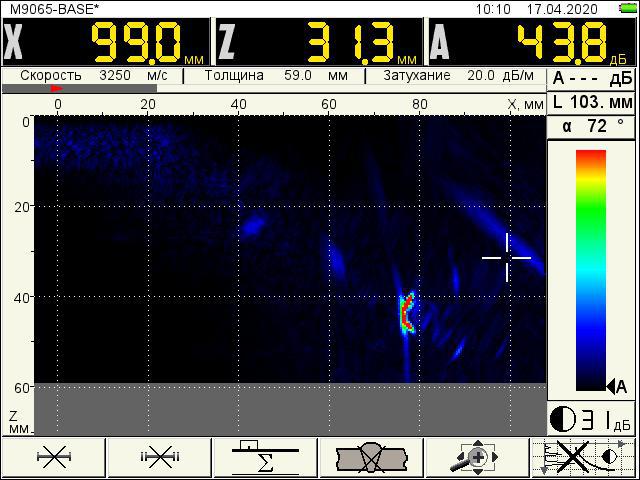

Если включить «Режим пластины», то мы увидим образы, полученные по пути 1 и пути 3 вместе (рисунок 2-17).

Рисунок 2-17 – Сигналы по траекториям 1 и 3. Режим пластины. Чётный алгоритм

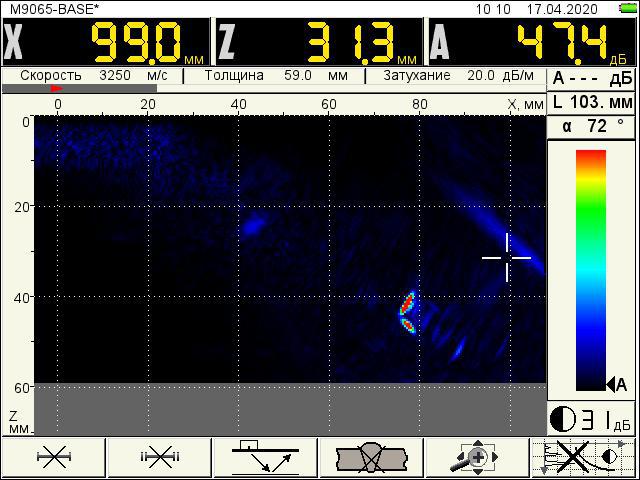

Эхо-сигнал 2 получен с одним отражением от донной границы образца, визуализация его возможна только с применением нечётного алгоритма, который называется «Режим вертикальных трещин» (рисунок 2-18).

Рисунок 2-18 – Сигналы по траектории 2. Нечётный алгоритм

Если включить мульти-алгоритм (режим нескольких алгоритмов), то на экране дефектоскопа получим изображение по всем трём путям (рисунок 2-19). Оно очень похоже на реальную поверхность отверстия.

Рисунок 2-19 – Сигналы по траекториям 1, 2, 3. Мульти-алгоритм

Показанные выше изображения получены при установленном в параметре «Макс. число отражений SAFT» значении «3». Данный параметр находится на второй странице режима НАСТРОЙКА и определяет количество отражений от поверхностей, которое будет участвовать в реконструкции изображения.

Фактическое число отражений ультразвуковых сигналов от донной и верхней границ ОК на траектории от АР к визуализируемому отражателю и обратно к АР приведено в таблице.

В нашем случае, при установленном по умолчанию значении параметра «Макс. число отражений SAFT» – «3» при выборе режимов реконструкции  ,

, в реконструкции принимают участие сигналы, которые претерпели два отражения от поверхностей (чётный алгоритм), при выборе режима

в реконструкции принимают участие сигналы, которые претерпели два отражения от поверхностей (чётный алгоритм), при выборе режима  анализируются сигналы до трёх отражений (нечётный алгоритм), при выборе

анализируются сигналы до трёх отражений (нечётный алгоритм), при выборе  анализируются и чётный и нечётный алгоритм.

анализируются и чётный и нечётный алгоритм.

- Простота в применении

- Автоматическая калибровка чувствительности и проверка уровня установки напряжения

- Индикатор низкого уровня заряда батарей

- Визуальная и звуковая сигнализация при пробое

- Возможность использования со встроенным или с выносным датчиком

- Широкий ассортимент взаимозаменяемых принадлежностей для датчиков

- Две модели - с двумя или тремя значениям напряжения.

- Гибкие кабели с защитой от изгибов

- Большая стандартная губка в комплекте

- В качестве опции может поставляться набор консультанта - набор аксессуаров для детектора микроотверстий в легком пластиковом чемодане