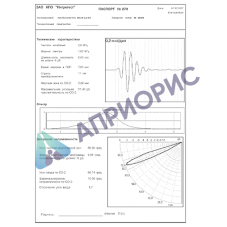

Представление информации на экране:

- А-развертка

- В-развертка (визуализация контролируемого сечения)

- W-развертка (изображение хода лучей с указанием мест расположения дефектов)

- характеристики дефекта (координаты, эквивалентная площадь или диаметр, коэффициент выявляемости, амплитуда сигнала). Максимальный сигнал выделен автоматической измерительной меткой

- измерение параметров любого сигнала в ручном режиме (ручная измерительная метка)

- одновременное отображение двух стробов, каждый из которых может работать по эхо, теневому или зеркально-теневому методам

- автоматическая световая и звуковая сигнализация дефекта

Автоматические режимы:

- длительность развертки может быть установлена дефектоскопом автоматически, исходя из длительности строба.

- установка скорости ультразвуковых колебаний в зависимости от выбранного материала и угла ввода

- корректировка частоты следования зондирующих импульсов

- полуавтоматический режим настройки глубиномера и чувствительности

Сервисные режимы и функции:

- СТОП-КАДР заморозка всех сигналов на экране

- ОГИБАЮЩАЯ все пришедшие сигналы остаются на экране

- ЛУПА просмотр участка А-развертки в увеличенном масштабе

- РАДИОСИГНАЛ просмотр сигнала в недетектированном виде

- УЧЕТ КРИВИЗНЫ автоматический учет кривизны поверхности объекта контроля при расчете координат дефекта

Режим вихретоковый контроль:

Дефектоскопы "PELENG" позволяют проводить не только ультразвуковой, но и вихретоковый контроль. С его помощью можно обнаруживать поверхностные и подповерхностные дефекты, например, трещины с раскрытием несколько микрон в объектах из электропроводящих материалов.

Особенности режима

- частотный диапазон до 100 кГц

- динамический и статический режимы контроля

- сохранение протокола контроля в памяти дефектоскопа и его передача в ПЭВМ

Режим толщиномер:

- разрешающая способность до 0,01 мм

- минимальная измеряемая толщина 0,8 мм

- измерения по первому донному сигналу или по двум донным сигналам

- наличие А-развертки, позволяющее производить измерения в сложных случаях (большое затухание, высокий уровень шумов, наличие расслоений, измерения через покрытие и т.п.)

Энергонезависимая память:

- в память дефектоскопа можно записать протокол А-, В-развертки, отчет о контроле (в виде таблицы), отчет толщиномера

- память дефектоскопа может содержать до 400 настроек

- кодовая защита настроек от несанкционированного удаления или изменения параметров

- для реализации многоэтапного контроля настройки можно объединить в блоки. При этом переход от одной настройки в блоке к другой происходит по нажатию одной кнопки

- возможность подключения дефектоскопа к ПЭВМ и сохранения результатов контроля в базе данных

Встроенная обобщенная АРД-диаграмма позволяет:

- настроить дефектоскоп на выявление дефектов заданного эквивалентного размера (эквивалентной площади или эквивалентного диаметра)

- автоматически определять эквивалентную площадь или эквивалентный диаметр для любого обнаруженного дефекта

- использовать для настройки отражатель в виде бокового сверления, донной или фокусирующей поверхности. Отражатель может иметь любые размеры и быть расположенным на произвольной глубине

- автоматически настраивать временную регулировку чувствительности (ВРЧ) или криволинейный порог для объектов контроля больших размеров

- Яркий, не выцветающий на солнце, цветной TFT-дисплей

- Звуковая и световая сигнализация о дефекте

- До 14 часов автономной работы

- Широкий диапазон рабочих температур - от минус 25°С до плюс 50°С

- Вес до 1.35 кг

- Зарегистрирован в государственном реестре средств измерений и в реестре средств измерений, допущенных к применению в ОАО «РЖД».

Представление информации на экране

- А-развертка

(в том числе режимы "СТОП-КАДР", "ЛУПА", "ОГИБАЮЩАЯ") - W-развертка

(изображение хода распространения лучей с указанием мест расположения дефектов) - В-развертка

(визуализация контролируемого сечения)

Простой интерфейс

- ввод требуемых значений параметров как с использованием кнопок "БОЛЬШЕ”/”МЕНЬШЕ", так и непосредственно в цифровом виде

- вызов основных режимов "горячими кнопками" и постоянная индикация их состояния

- индикация требуемого и фактического значений чувствительности

- постоянное отображение основных параметров контроля (частота, угол ввода, схема включения преобразователя), а также для специализированных версий - номера типового варианта и его параметров (номер инструкции, описание объекта контроля и т.д.)

- автоматическое запоминание номеров последних используемых настроек, блоков настроек и протоколов

Автоматическая сигнализация дефектов

- наличие двух стробов, позволяющих реализовать контроль практически любых изделий различными методами.

Независимое управление началом и концом строба, а также возможность смещения строба - звуковая (встроенная) и световая сигнализации дефекта. Возможность удлинения срабатывания сигнализации (для исключения пропуска дефектов малых размеров)

Автоматические режимы

- оптимизация длительности развертки

- установка требуемых значений скоростей УЗК (для продольных и поперечных волн) в зависимости от материала и угла ввода

- корректировка частоты следования зондирующих импульсов

- настройка нуля глубиномера и чувствительности по опорному сигналу (через режим "СТОП-КАДР" или "ОГИБАЮЩАЯ")

- настройка на заданную эквивалентную площадь (эквивалентный диаметр) и определение эквивалентных размеров дефектов с помощью встроенной АРД-диаграммы"

Выравнивание чувствительности

- временная регулировка чувствительности (ВРЧ), задаваемая вручную

- возможность автоматического выравнивания чувствительности в зоне контроля(за счет ВРЧ или криволинейного порога) с помощью встроенной АРД-диаграммы

- наличие автоматической регулировки усиления (АРУ), позволяющей оперативно учитывать изменения затухания ультразвука и качество акустического контакта по опорному сигналу .

Измерение характеристик выявленных дефектов

- постоянная индикация координат, коэффициента выявляемости и эквивалентной площади дефекта, а также амплитуды отраженного сигнала с использованием "автоматической" метки, отслеживающей вершину максимального сигнала в стробе

- измерение параметров для любых сигналов с использованием "ручной" метки (как для текущей А-разверти, так и для режима "СТОП-КАДР", В-развертки и вызванных из памяти А- или В-разверток) с автоматическим поиском максимума отраженного сигнала

Энергонезависимая память

- документирование результатов контроля в виде протоколов с кадром А- или В-развертки, а также отчетов о проведении контроля

- сохранение настроек. Кодовая защита настроек от несанкционированного удаления или изменения параметров

- возможность создания и сохранения блоков настроек (для удобства реализации многоэтапного контроля)

- возможность подключения дефектоскопа к ПЭВМ и сохранения результатов контроля в Базе данных

- осуществляет 16 различных схем прозвучивания на каждом миллиметре контроля;

- обнаруживает внутренние дефекты (поры, шлаковые включения, непровары, трещины и др.);

- идентифицирует дефекты по характеру (объемные, объемно- плоскостные, плоскостные);

- оценивает параметры дефектов(длину и развитие по глубине);

- проводит толщинометрию основного металла по сканируемой поверхности с шириной участка 65мм;

- автоматически отслеживает уровень акустического контакта с изделием;

- автоматически устанавливает и корректирует параметры УЗК с поправкой на шероховатость;

- осуществляет самоконтроль работоспособности электроники и акустической системы;

- автоматически фиксирует, запоминает и расшифровывает результаты дефектоскопии;

- производит передачу результатов контроля в память подключаемого компьютера(RS232);

- распечатывает результаты контроля с помощью подключаемого принтера;

- имеет автономное питание.

- Полностью цифровая обработка сигналов: ВЧ фильтрация, детектирование, сглаживание, отсечка шумов, ВРЧ и измерение характеристик эхосигналов.

- Точность измерения времени задержки сигналов ±0,006 мкс.

- Поддержка любых согласованных ПЭП с частотой от 0,6 до 12 МГц.

- Два режима работы: настройка и контроль.

- Интуитивно понятный оконный пользовательский интерфейс со встроенной справочной системой.

- Энергонезависимая память для записи настроек прибора и результатов контроля.

- Поддержка текстовых и голосовых комментариев к данным контроля.

- Содержит комплект ПО для персонального компьютера, которое позволяет транслировать изображение экрана УД9812 на мониторе ПК в реальном времени, создавать отчеты любых форм по УЗК, сохранять А-сканы в файлы (Math-Cad, текстовые и бинарные) для использования их в научно-исследовательских целях.

- Системы УД9812 (АСД, ВРЧ, развертка и т.д.) работают независимо. Изменение параметров одной системы не влияет на настройку остальных

- Два независимых АСД (работают эхо или теневым методом)

- Уровни АСД привязаны к чувствительности прибора (не требуется перенастройка прибора при изменении чувствительности)

- Измерение параметров задержки эхосигналов производится: по фронту, по пику, по переходу через ноль (режим УЗ толщиномера)

- Два режима отображения сигналов: ВЧ и детектированный

- Два способа настройки глубиномера: табличный и авторасчет (по СОП с зарубками)

- Возможность измерения параметров сигнала в режиме стоп-кадра (заморозки)

- Режим фиксации эхосигнала с наложением текущего сигнала (используется в сложных ситуациях различения сигналов от дефектов и ложных сигналов)

- Режим ультразвукового толщиномера с контролем эхосигналов и записью результатов измерений

- Функция записи огибающей пробега эхосигнала и определения условных размеров

- Два способа настройки ВРЧ: традиционный (по точкам) и теоретический расчет (на основе АРД в дальней зоне)

- Одноконтактный интерфейс для считывания информации ПЭП (тип, номер и параметры ПЭП). Каждый преобразователь, поставляемый в комплекте с дефектоскопом, содержит встроенную микросхему памяти, в которую записан тип, номер и его параметры. На основе этих данных производится автоматическая настройка электроакустического тракта прибора

- Прибор оснащен часами, календарем, измерителем температуры и измерителем напряжения и тока аккумулятора.

- ПОИСК-2.5 имеет повышенную точность измерений защитного слоя бетона (0,03h + 0,5) мм

- Поиск арматурных стержней осуществляют с помощью линейного индикатора, цифровых показаний и тонального сигнала

- Твердосплавные защитные опоры на датчике улучшают скольжение по поверхности объекта контроля

- Выпускают два варианта исполнения прибора

- Прибор имеет малые габариты и вес

- Встроенные литиевый аккумулятор большой ёмкости и зарядное устройство

- Разъем фирмы LEMO (изображен на фото, опция)

Внимание! В стандартном исполнении используется разъем РШ2Н-1-1

МАРКИРОВКА

- На боковую поверхность эталонной меры твердости наносится номер меры, присвоенный ФГУП "ВНИИФТРИ"

- Клеймо на рабочую поверхность меры не наносится, из-за малого размера меры.

На меру выдается свидетельство о поверке, выданное ФГУП "ВНИИФТРИ", в котором указывается номер меры, дата поверки, значение твердости меры с обозначением шкалы микротвердости Виккерса.

ПРЕИМУЩЕСТВА

- Минимальный разброс показаний твердости по поверхности;

- Долговременная стабильность;

- Поставка поштучно, а также комплектом.

СООТВЕТСТВИЕ МЕЖДУНАРОДНЫМ И НАЦИОНАЛЬНЫМ СТАНДАРТАМ

- ISO 6507

- ASTM E384

- ГОСТ 9031, ГОСТ 8.747, ГОСТ 8.063, ГОСТ 2999, ГОСТ 9450

СЕРТИФИКАЦИЯ

Эталонные меры микротвердости типа МТВ-MET занесены в Государственный реестр средств измерений России, Белоруссии, Казахстана и Украины и имеют сертификаты об утверждении средств измерений.

ЕДИНСТВО ИЗМЕРЕНИЙ ТВЕРДОСТИ

Эталонные меры микротвердости являются средством измерения твердости, подлежащим обязательной поверке. В соответствии с государственной поверочной схемой по шкалам твердости Виккерса (ГОСТ 8.063-07), первичная и периодическая поверка мер микротвердости осуществляется только на государственном эталоне твердости металлов по шкалам Виккерса ГЭТ 31-10, который содержится и применяется во ФГУП "ВНИИФТРИ".

По мерам микротвердости поверяются и калибруются рабочие средства измерений микротвердости (стационарные, переносные и портативные микротвердомеры).

МАРКИРОВКА

По ГОСТ 9031 на боковую поверхность эталонной меры твердости наносится:

- Товарный знак фирмы-производителя (Центр «МЕТ»);

- Месяц поверки;

- Порядковый номер меры, присвоенный органом государственной метрологической службы, производившей первичную поверку;

- Значение твердости меры с обозначением шкалы твердости.

На рабочую поверхность (в правый нижний угол) наносится Государственное поверочное клеймо, принадлежащее органу государственной метрологической службы, производившему поверку.

ПРЕИМУЩЕСТВА

- Минимальный разброс показаний твердости по поверхности;

- Долговременная стабильность;

- Изготовление по индивидуальному заказу (по всем шкалам и диапазонам твердости);

- Поставка поштучно, а также комплектами (ГОСТ 9031).

СООТВЕТСТВИЕ МЕЖДУНАРОДНЫМ И НАЦИОНАЛЬНЫМ СТАНДАРТАМ

- ISO 6506, ISO 6507, ISO 6508

- ASTM E92, ASTM E384, ASTM E18, ASTM E10

- ГОСТ 9031, 8.064-94, ГОСТ 8.063-07, ГОСТ 8.062-85, ГОСТ 8.516-01.

СЕРТИФИКАЦИЯ

Эталонные меры твердости типа МТР-МЕТ, МТСР-МЕТ, МТБ-MET, МТВ-MET , МТШ-MET занесены в Государственный реестр средств измерений России, Белоруссии, Казахстана и Украины и имеют сертификаты об утверждении средств измерений.

ЕДИНСТВО ИЗМЕРЕНИЙ ТВЕРДОСТИ

Эталонные меры твердости первого и второго разрядов являются средством измерения твердости, подлежащим обязательной поверке. Первичная и периодическая поверка мер осуществляется органами государственной метрологической службы, аккредитованными на право поверки средств измерения твердости.

В соответствии с действующими государственными поверочными схемами, меры первого разряда градуируются только на государственных эталонах твердости России (хранитель эталонов твердости - ФГУП "ВНИИФТРИ"). По мерам первого разряда поверяются твердомеры-компараторы (рабочие эталоны твердости 1 разряда). Меры второго разряда градуируются на твердомерах-компараторах, применяемые в органах, аккредитованных на право поверки средств измерений твёрдости. По мерам второго разряда поверяются рабочие средства измерений твердости (стационарные, переносные и портативные твердомеры).

МАРКИРОВКА

По ГОСТ 9031 на боковую поверхность эталонной меры твердости наносится:

- Товарный знак фирмы-производителя (Центр «МЕТ»);

- Месяц поверки;

- Порядковый номер меры, присвоенный органом государственной метрологической службы, производившей первичную поверку;

- Значение твердости меры с обозначением шкалы твердости.

На рабочую поверхность (в правый нижний угол) наносится Государственное поверочное клеймо, принадлежащее органу государственной метрологической службы, производившему поверку.

ПРЕИМУЩЕСТВА

- Минимальный разброс показаний твердости по поверхности;

- Долговременная стабильность;

- Изготовление по индивидуальному заказу (по всем шкалам и диапазонам твердости);

- Поставка поштучно, а также комплектами (ГОСТ 9031).

СООТВЕТСТВИЕ МЕЖДУНАРОДНЫМ И НАЦИОНАЛЬНЫМ СТАНДАРТАМ

- ISO 6506, ISO 6507, ISO 6508

- ASTM E92, ASTM E384, ASTM E18, ASTM E10

- ГОСТ 9031, 8.064-94, ГОСТ 8.063-07, ГОСТ 8.062-85, ГОСТ 8.516-01.

СЕРТИФИКАЦИЯ

Эталонные меры твердости типа МТР-МЕТ, МТСР-МЕТ, МТБ-MET, МТВ-MET , МТШ-MET занесены в Государственный реестр средств измерений России, Белоруссии, Казахстана и Украины и имеют сертификаты об утверждении средств измерений.

ЕДИНСТВО ИЗМЕРЕНИЙ ТВЕРДОСТИ

Эталонные меры твердости первого и второго разрядов являются средством измерения твердости, подлежащим обязательной поверке. Первичная и периодическая поверка мер осуществляется органами государственной метрологической службы, аккредитованными на право поверки средств измерения твердости.

В соответствии с действующими государственными поверочными схемами, меры первого разряда градуируются только на государственных эталонах твердости России (хранитель эталонов твердости - ФГУП "ВНИИФТРИ"). По мерам первого разряда поверяются твердомеры-компараторы (рабочие эталоны твердости 1 разряда). Меры второго разряда градуируются на твердомерах-компараторах, применяемые в органах, аккредитованных на право поверки средств измерений твёрдости. По мерам второго разряда поверяются рабочие средства измерений твердости (стационарные, переносные и портативные твердомеры).

МАРКИРОВКА

По ГОСТ 9031 на боковую поверхность эталонной меры твердости наносится:

- Товарный знак фирмы-производителя (Центр «МЕТ»);

- Месяц поверки;

- Порядковый номер меры, присвоенный органом государственной метрологической службы, производившей первичную поверку;

- Значение твердости меры с обозначением шкалы твердости.

На рабочую поверхность (в правый нижний угол) наносится Государственное поверочное клеймо, принадлежащее органу государственной метрологической службы, производившему поверку.

ПРЕИМУЩЕСТВА

- Минимальный разброс показаний твердости по поверхности;

- Долговременная стабильность;

- Изготовление по индивидуальному заказу (по всем шкалам и диапазонам твердости);

- Поставка поштучно, а также комплектами (ГОСТ 9031).

СООТВЕТСТВИЕ МЕЖДУНАРОДНЫМ И НАЦИОНАЛЬНЫМ СТАНДАРТАМ

- ISO 6506, ISO 6507, ISO 6508

- ASTM E92, ASTM E384, ASTM E18, ASTM E10

- ГОСТ 9031, 8.064-94, ГОСТ 8.063-07, ГОСТ 8.062-85, ГОСТ 8.516-01.

СЕРТИФИКАЦИЯ

Эталонные меры твердости типа МТР-МЕТ, МТСР-МЕТ, МТБ-MET, МТВ-MET , МТШ-MET занесены в Государственный реестр средств измерений России, Белоруссии, Казахстана и Украины и имеют сертификаты об утверждении средств измерений.

ЕДИНСТВО ИЗМЕРЕНИЙ ТВЕРДОСТИ

Эталонные меры твердости первого и второго разрядов являются средством измерения твердости, подлежащим обязательной поверке. Первичная и периодическая поверка мер осуществляется органами государственной метрологической службы, аккредитованными на право поверки средств измерения твердости.

В соответствии с действующими государственными поверочными схемами, меры первого разряда градуируются только на государственных эталонах твердости России (хранитель эталонов твердости - ФГУП "ВНИИФТРИ"). По мерам первого разряда поверяются твердомеры-компараторы (рабочие эталоны твердости 1 разряда). Меры второго разряда градуируются на твердомерах-компараторах, применяемые в органах, аккредитованных на право поверки средств измерений твёрдости. По мерам второго разряда поверяются рабочие средства измерений твердости (стационарные, переносные и портативные твердомеры).

МАРКИРОВКА

По ГОСТ 9031 на боковую поверхность эталонной меры твердости наносится:

- Товарный знак фирмы-производителя (Центр «МЕТ»);

- Месяц поверки;

- Порядковый номер меры, присвоенный органом государственной метрологической службы, производившей первичную поверку;

- Значение твердости меры с обозначением шкалы твердости.

На рабочую поверхность (в правый нижний угол) наносится Государственное поверочное клеймо, принадлежащее органу государственной метрологической службы, производившему поверку.

ПРЕИМУЩЕСТВА

- Минимальный разброс показаний твердости по поверхности;

- Долговременная стабильность;

- Изготовление по индивидуальному заказу (по всем шкалам и диапазонам твердости);

- Поставка поштучно, а также комплектами (ГОСТ 9031).

СООТВЕТСТВИЕ МЕЖДУНАРОДНЫМ И НАЦИОНАЛЬНЫМ СТАНДАРТАМ

- ISO 6506, ISO 6507, ISO 6508

- ASTM E92, ASTM E384, ASTM E18, ASTM E10

- ГОСТ 9031, 8.064-94, ГОСТ 8.063-07, ГОСТ 8.062-85, ГОСТ 8.516-01.

СЕРТИФИКАЦИЯ

Эталонные меры твердости типа МТР-МЕТ, МТСР-МЕТ, МТБ-MET, МТВ-MET , МТШ-MET занесены в Государственный реестр средств измерений России, Белоруссии, Казахстана и Украины и имеют сертификаты об утверждении средств измерений.

ЕДИНСТВО ИЗМЕРЕНИЙ ТВЕРДОСТИ

Эталонные меры твердости первого и второго разрядов являются средством измерения твердости, подлежащим обязательной поверке. Первичная и периодическая поверка мер осуществляется органами государственной метрологической службы, аккредитованными на право поверки средств измерения твердости.

В соответствии с действующими государственными поверочными схемами, меры первого разряда градуируются только на государственных эталонах твердости России (хранитель эталонов твердости - ФГУП "ВНИИФТРИ"). По мерам первого разряда поверяются твердомеры-компараторы (рабочие эталоны твердости 1 разряда). Меры второго разряда градуируются на твердомерах-компараторах, применяемые в органах, аккредитованных на право поверки средств измерений твёрдости. По мерам второго разряда поверяются рабочие средства измерений твердости (стационарные, переносные и портативные твердомеры).

МАРКИРОВКА

По ГОСТ 9031 на боковую поверхность эталонной меры твердости наносится:

- Товарный знак фирмы-производителя (Центр «МЕТ»);

- Месяц поверки;

- Порядковый номер меры, присвоенный органом государственной метрологической службы, производившей первичную поверку;

- Значение твердости меры с обозначением шкалы твердости.

На рабочую поверхность (в правый нижний угол) наносится Государственное поверочное клеймо, принадлежащее органу государственной метрологической службы, производившему поверку.

ПРЕИМУЩЕСТВА

- Минимальный разброс показаний твердости по поверхности;

- Долговременная стабильность;

- Изготовление по индивидуальному заказу (по всем шкалам и диапазонам твердости);

- Поставка поштучно, а также комплектами (ГОСТ 9031).

СООТВЕТСТВИЕ МЕЖДУНАРОДНЫМ И НАЦИОНАЛЬНЫМ СТАНДАРТАМ

- ISO 6506, ISO 6507, ISO 6508

- ASTM E92, ASTM E384, ASTM E18, ASTM E10

- ГОСТ 9031, 8.064-94, ГОСТ 8.063-07, ГОСТ 8.062-85, ГОСТ 8.516-01.

СЕРТИФИКАЦИЯ

Эталонные меры твердости типа МТР-МЕТ, МТСР-МЕТ, МТБ-MET, МТВ-MET , МТШ-MET занесены в Государственный реестр средств измерений России, Белоруссии, Казахстана и Украины и имеют сертификаты об утверждении средств измерений.

ЕДИНСТВО ИЗМЕРЕНИЙ ТВЕРДОСТИ

Эталонные меры твердости первого и второго разрядов являются средством измерения твердости, подлежащим обязательной поверке. Первичная и периодическая поверка мер осуществляется органами государственной метрологической службы, аккредитованными на право поверки средств измерения твердости.

В соответствии с действующими государственными поверочными схемами, меры первого разряда градуируются только на государственных эталонах твердости России (хранитель эталонов твердости - ФГУП "ВНИИФТРИ"). По мерам первого разряда поверяются твердомеры-компараторы (рабочие эталоны твердости 1 разряда). Меры второго разряда градуируются на твердомерах-компараторах, применяемые в органах, аккредитованных на право поверки средств измерений твёрдости. По мерам второго разряда поверяются рабочие средства измерений твердости (стационарные, переносные и портативные твердомеры).

-

Применение импульсной трубки из металлокерамики, величиной напряжения для ускорения электродов в 600 кВ и холодным катодом

-

Независимость от стационарного источника питания, источником энергии служат: встроенный/внешний аккумулятор или бортовая сеть автомобиля

-

Возможно применение при воздействии высоких температур (до +50 °C)

-

Независимость от стационарного источника питания, источником энергии служат: встроенный/внешний аккумулятор или бортовая сеть автомобиля

-

Применение импульсной трубки из металлокерамики с холодным катодом и частотой следования импульсов 4-7 Гц

-

Контроль экспозиционной дозы счетчиком импульсов, который также определяет степень износа аппарата

- Источником рентгеновского излучения выступает вакуумная трубка с холодным катодом, которая формирует импульс с длительностью в наносекунду

- Угол раствора пучка больше 90 градусов обеспечивает съёмку из центра трубы как в панорамном режиме, так и в режиме фронтального просвечивания через две стенки

- Частота импульсов, подаваемых на катод, колеблется в диапазоне от 10-15 Гц, частота может меняться в зависимости от параметров электропитания устройства

- Счётчик встроен в пульт управления, имеет энергонезависимую память и служит также для определения выработанного ресурса рентгеновского аппарата с момента первой экспозиции

- Независимость от стационарного источника питания, источником энергии служат: встроенный/внешний аккумулятор с термозащитным чехлом или бортовая сеть автомобиля

- Возможность дистанционного запуска и остановки генерации рентгеновского излучения при помощи специального радио-брелока (для АРИОНов с напряжением анода 150-300 кВ)

- Применение счётчика импульсов с энергонезависимой памятью для точного контроля дозы экспозиции с запоминанием последнего выбранного значения

- Элегазовая изоляция высоковольтных блоков + оригинальные схемотехнические решения позволяют проводить контроль объектов при температурах окружающей среды до +50° C

- Защита от прожига HV-разъёмов с применением тройной изоляции и фиксирующих гаек

- Световая сигнализация наличия высокого напряжения на рентгеновской трубке

- Низкое энергопотребление, универсальность в плане электропитания от различных источников (DC 12 В, AC 220 В)

- Ресурс рентгеновской трубки 1000000-2000000 импульсов (при правильной эксплуатации)

- Капитальный ремонт на заводе-изготовителе по окончании срока службы с заменой вакуумной трубки и остальных высоковольтных элементов за 35% от стоимости нового аппарата

- Возможность применения системы синхронизации, позволяющей контролировать объекты, движущиеся с высокими скоростями (по отдельной заявке, для НИИ и спец. лабораторий оборонной промышленности)