Многоканальный дефектоскоп- толщиномер АУИУ «СКАНЕР»

предназначен для создания на его основе автоматизированных линий высокоскоростного ультразвукового контроля в технологическом потоке производства различных изделий: труб, листов, дисков, колец, валов, поршней и т.п., заготовок металлоконструкций и других изделий. В зависимости от задачи контроля дефектоскоп может иметь до 32 независимых каналов. Дефектоскопия и толщинометрия сварных соединений и основного металла изделий проводятся со скоростью до 2 м/с.

Дефектоскоп имеет возможность подключения:

- внешнего компьютера;

- датчика измерения расстояний и/или фотозатворов;

- датчика угла поворота;

- дефектоотметчиков;

- блока управления внешними механизмами

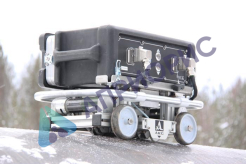

- Возможность загрузки сканера через имеющиеся люк-лазы, свечные линии от Ду 300 мм, технологические отверстия 320х240 мм.

- Обеспечивается внутритрубный контроль трубопроводов без дополнительных очистных мероприятий, при этом сканер движется по траектории вдоль трубы, объезжая загрязненные участки.

- Обследование основного металла и сварных соединений элементов трубопроводов с применением телевизионно-оптической системы (визуально-измерительный контроль) и антенных решеток с акустическими датчиками с сухим точечным контактом (волноводный ультразвуковой контроль, поперечная ультразвуковая волна SH-поляризация).

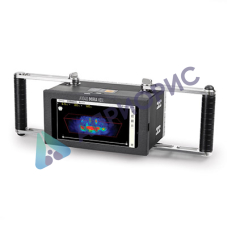

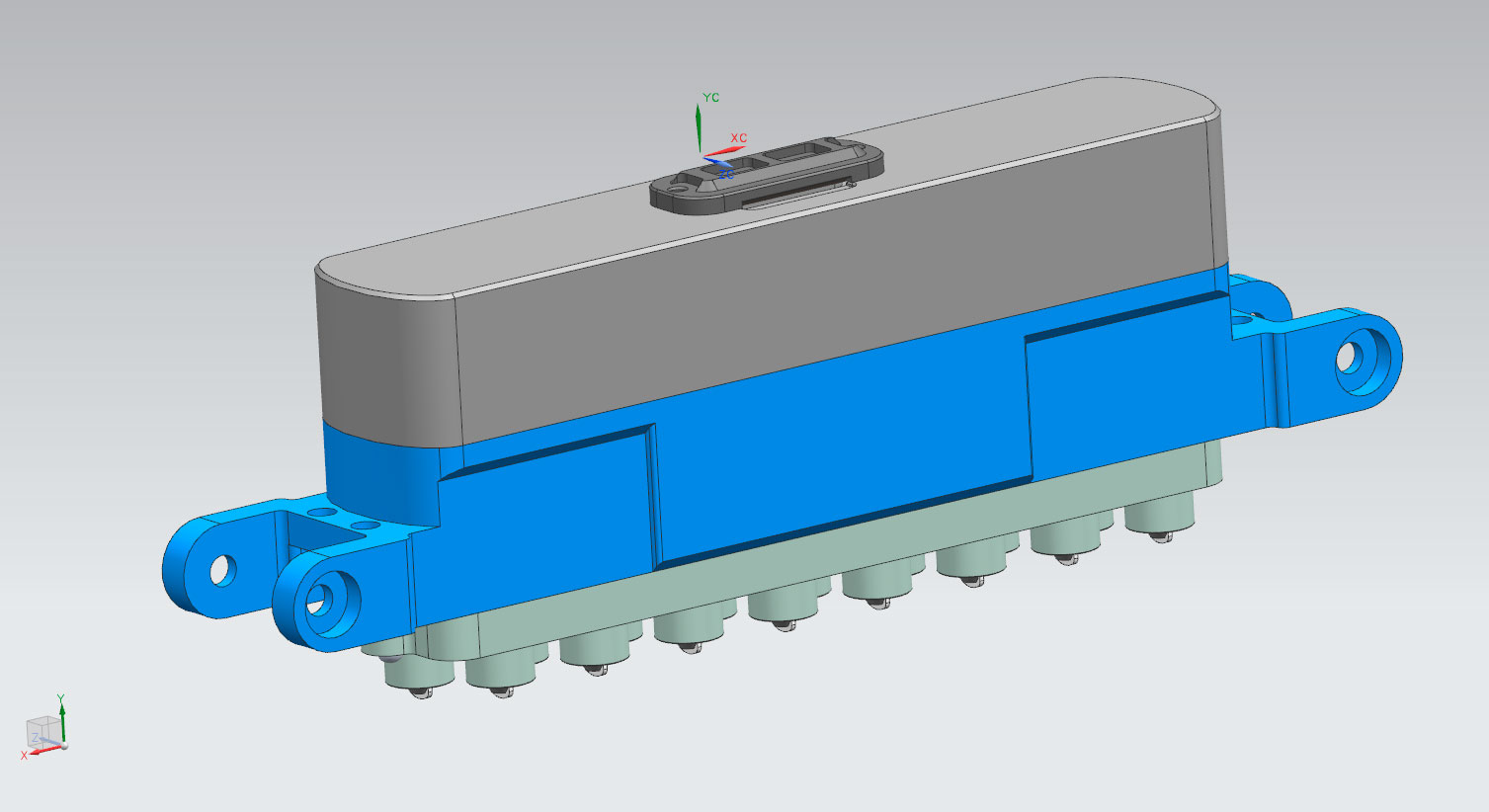

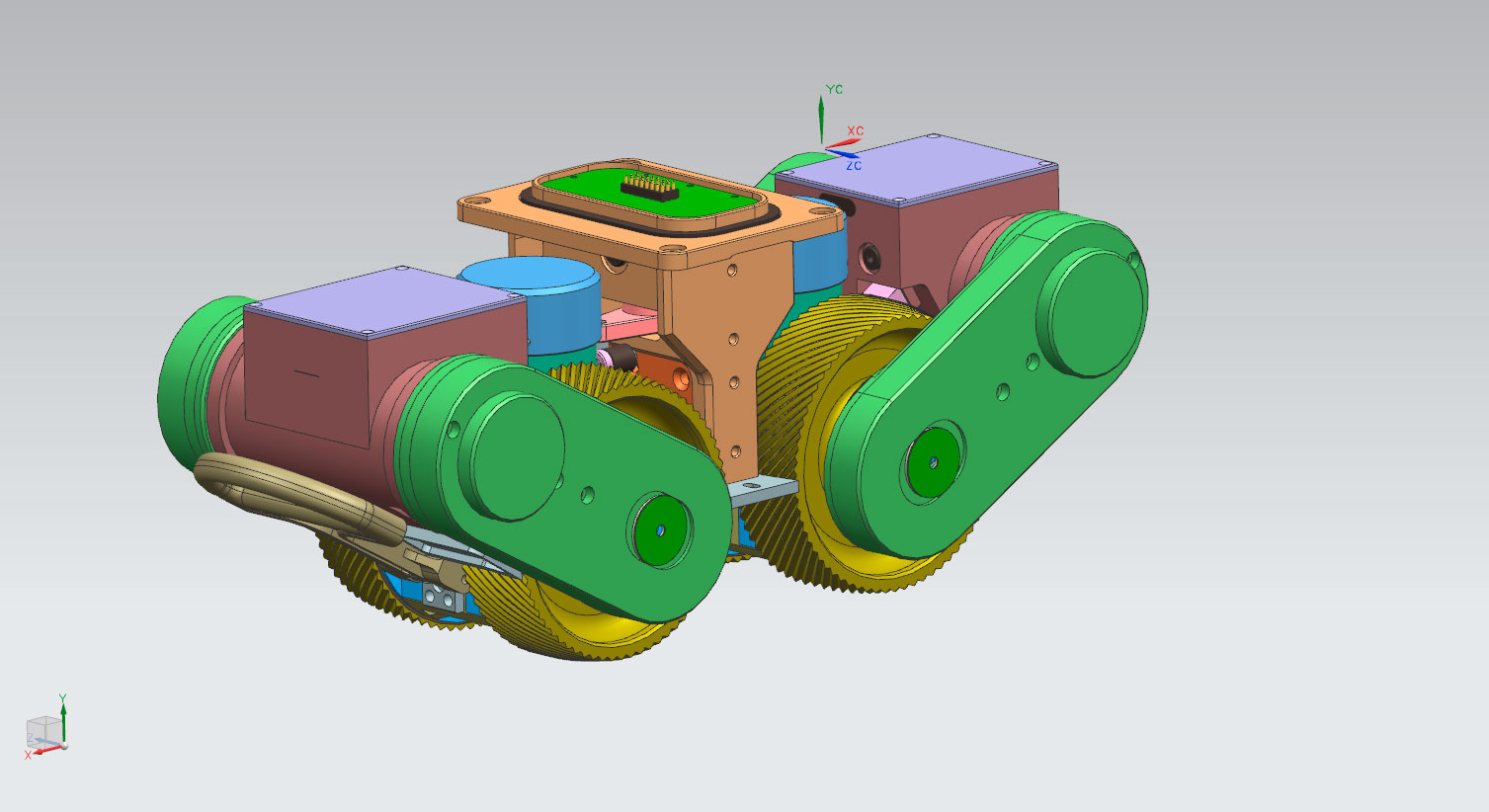

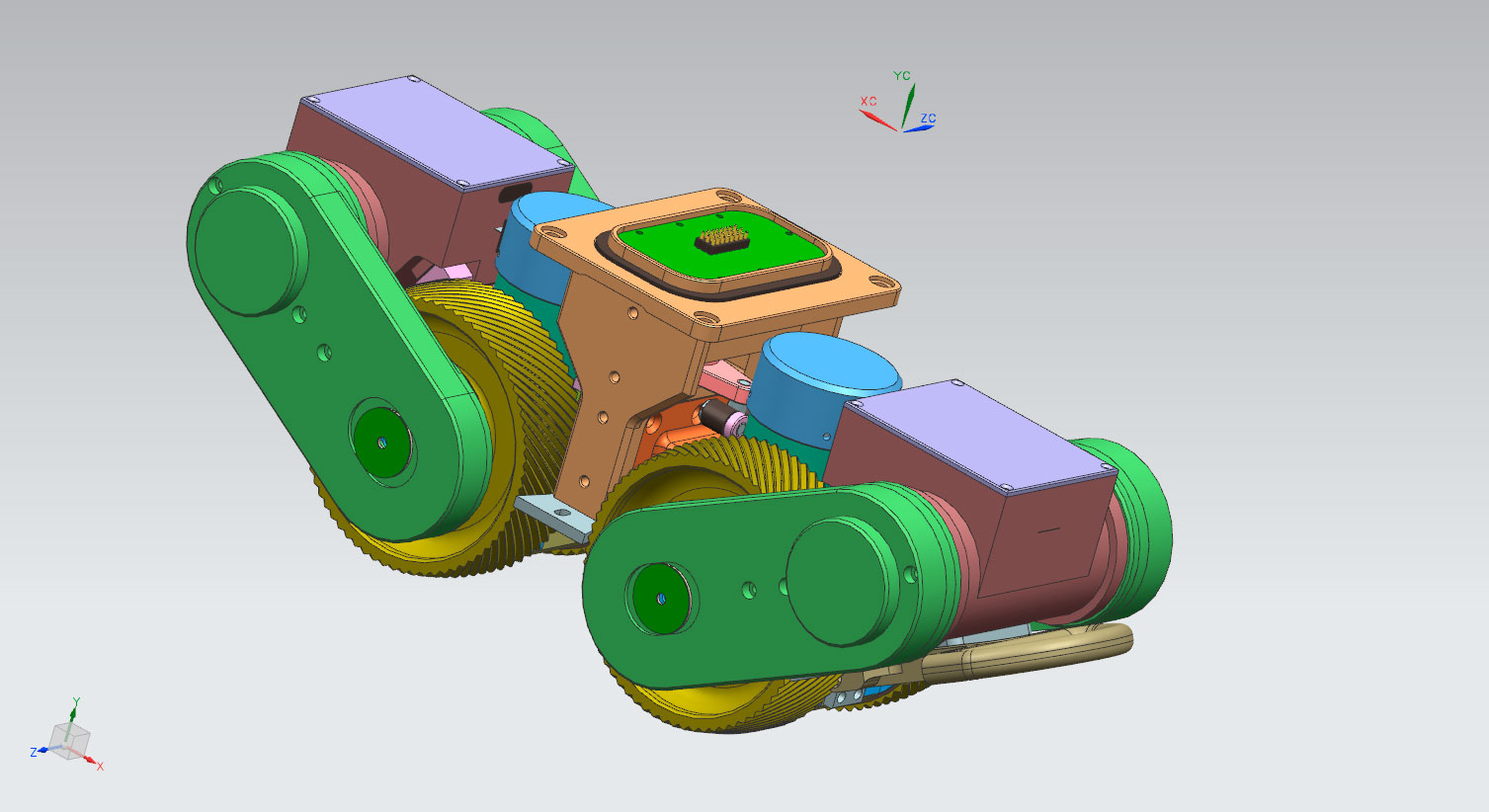

- Блок управления предназначен для управления сканером, формирования первичных диагностических данных, и передачи их на ПК оператора. (Рисунок 2a, Рисунок 2b)

- Встроенные в сканер литий-феррум полимерные аккумуляторы емкостью 200 Вт*ч, обеспечивают до 8 часов автономной работы (скорость передвижения сканера: в транспортном режиме – до 5 п.м./мин., в индикаторном режиме контроля – до 0,3 п.м./мин.).

- Протяженность обследования обеспечивается отсутствием линий связи между оператором и сканером.

- Управление движением сканера и получение диагностической информации на пульт оператора в режиме реального времени осуществляется по Wi-Fi каналу (на удалении до 1500 п.м. от места загрузки сканера). (Рисунок 3)

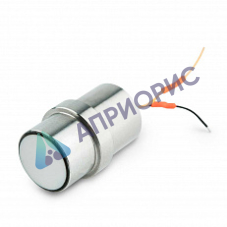

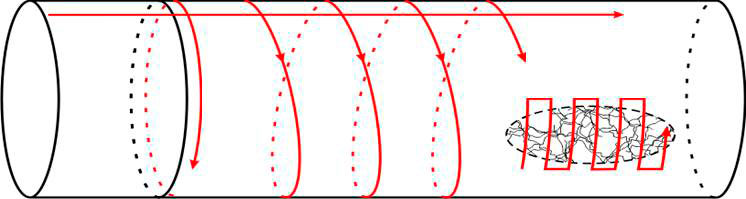

- Блок ультразвукового контроля построен на базе ультразвуковых преобразователей с сухим точечным контактом (СТК), позволяющей возбуждать и принимать ультразвуковые колебания в стенке деталей трубопровода без применения контактной жидкости – только за счет трения керамического протектора преобразователя с поверхностью металла.

- Набор из 32-х преобразователей СТК образует антенную решетку (АР), фазируемую в требуемом направлении и формирующую направленные ультразвуковые волны в стенке деталей трубопровода. Диапазон частот от 20 до 80 кГц. (поиск дефектов с высотой более 10% от толщины стенки деталей, эффективная длина контроля до 4 000 мм). (Рисунок 4, Рисунок 5, Рисунок 5a)

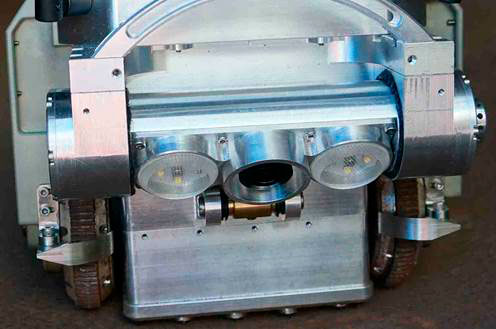

- Телевизионно-оптическая система сканера обеспечивает визуальный контроль в процессе выполнения работ по ВТД.

- Телевизионно-оптическая система включает в себя HD камеру с 5 Мп матрицей и объективом с углом зрения 180 градусов, два светодиодных прожектора и привод поворота модуля в вертикальной плоскости.

- Скорость передачи видеоинформации с учетом пропускной способности радиоканала – до 20 кадров в секунду, что обеспечивает потенциальную производительность визуального контроля до 5 погонных метров в минуту.

- Дополнительно в этом же модуле размещен датчик измерения концентрации метана и проекционный лазер.

- На сканере размещены два идентичных блока телевизионно-оптической системы – в передней и задней частях корпуса. Направление обзора определяется оператором. Вторя камера необходима при реверсном перемещении сканера в трубах малого диаметра (Ду менее 500 мм), в которых невозможно выполнить разворот сканера.

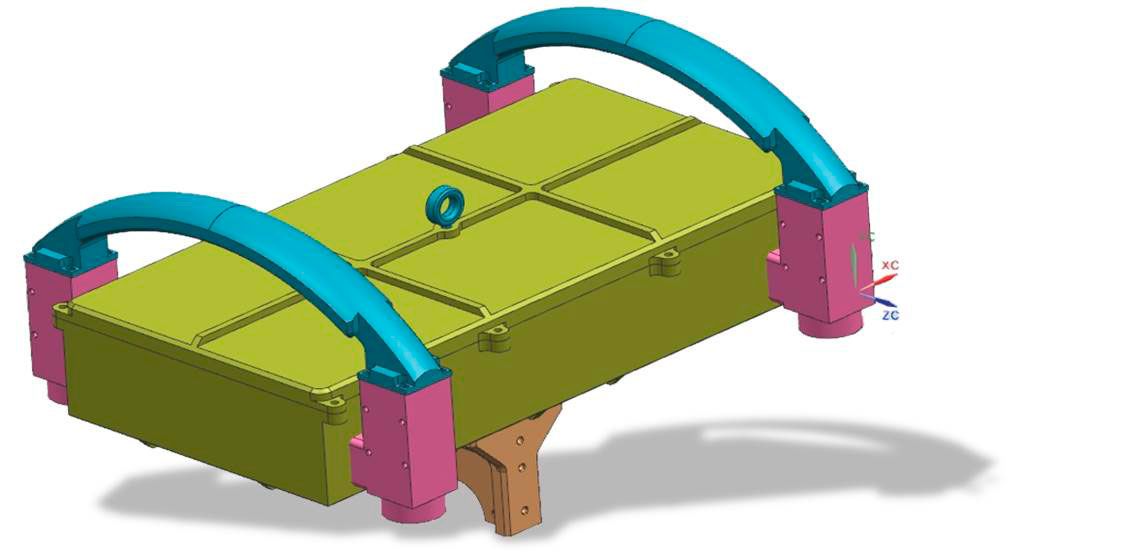

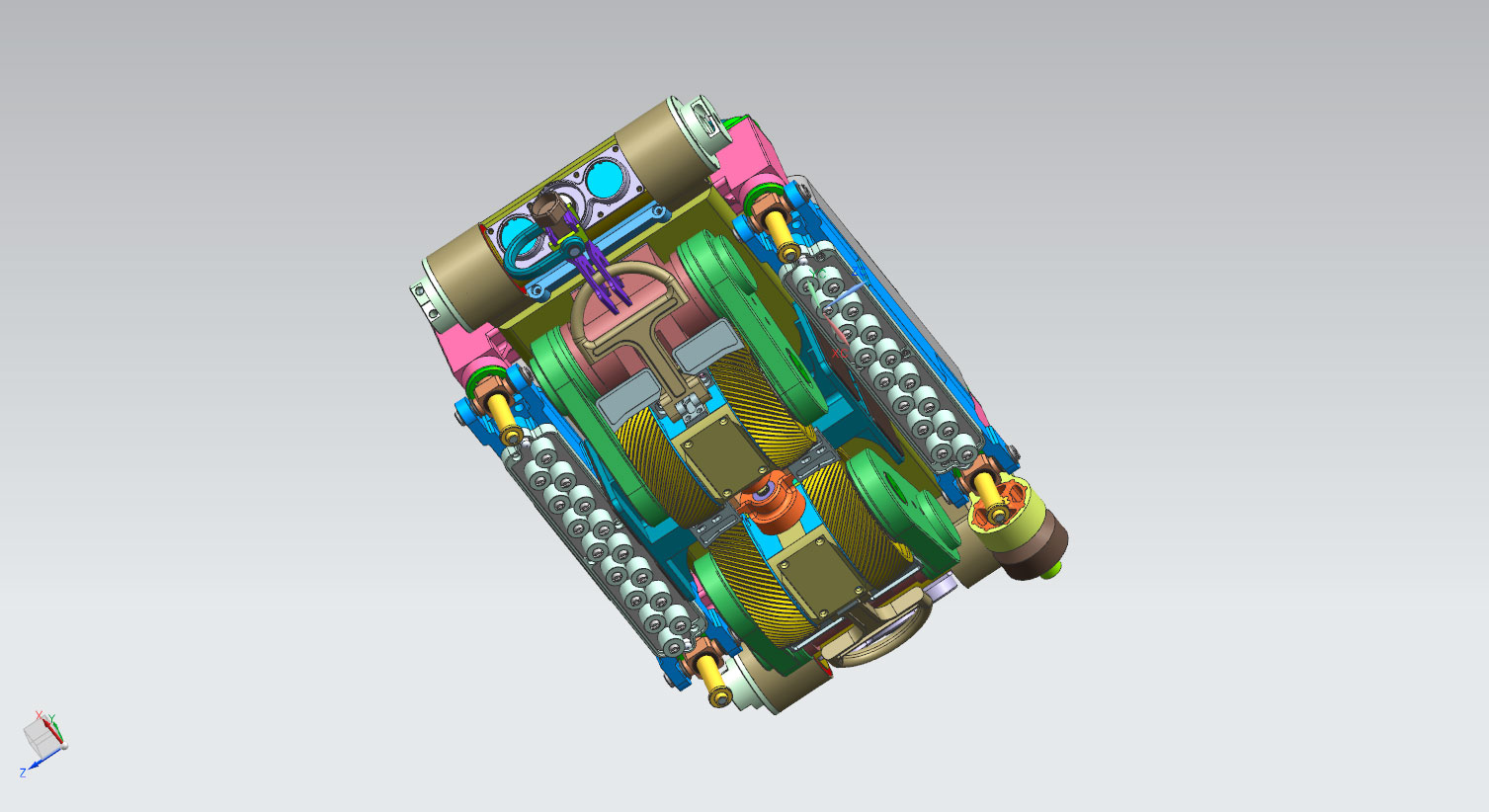

- Передвижение сканера-дефектоскопа по произвольной траектории обеспечивается магнитными мотор-колесными модулями.

- Магнитный модуль изготовлен на основе редкоземельного магнита с высокой остаточной магнитной индукцией.

- Усилие отрыва магнитного мотор-колесного модуля от ферромагнитной поверхности – 600 H (60 кгс).

- В модуль встроены датчики Холла, контролирующие напряженность магнитного поля контура «колесо-поверхность», позволяющие фиксировать момент отрыва колеса от ферромагнитной поверхности.

- Встроенный в мотор-колесный модуль 3-х осевой МЭМС-инклинометр фиксирует угловое положение каждого модуля (погрешность измерения ± 0,1 градус), что позволяет реализовать функции трассировки пройденного участка ТТ КС (3D-топология) и управления движения сканера-дефектоскопа в автоматическом режиме.

- Прохождение сканера-дефектоскопа по внутренней полости ТТ КС по элементам различного сортамента (трубы, отводы, тройники, переходы, ЗРА) Ду 300-1400 мм обеспечивается конструкцией механической платформы.

- Транспортная платформа построена на основе 2-х осевой схемы, позволяющей реализовывать алгоритмы проезда тройниковых соединений, объезда препятствий, движения по произвольной траектории.

- Габаритные размеры сканера (в транспортном режиме) 310х230х210 мм, масса сканера с преобразователями – 18 кг.

Ситуационные планы передвижения сканера

- Работа внутри ТТ КС с Ду от 400 до 1420 мм.

- Прохождение прямолинейных участков и отводов с Ду 300 мм.

- Загрузка через технологические отверстия и люки.

- Прохождение неравно проходных тройников при горизонтальной и вертикальной их ориентации.

- Движение по стенкам труб в произвольном направлении и положении в транспортном режиме со скоростью не менее 5м/мин и режиме диагностики 0,1…1,5 м/мин.

- Удержание и движение по вертикальным поверхностям ТТ в условиях их загрязнения пылевыми и масляными отложениями.

- Равномерное движение в фиксированном положении вдоль оси трубы и по окружности.

- Оснащение передней и задней видеокамерами.

- Облегченный ударопрочный пластиковый корпус

- Быстросъемный аккумулятор

- Автономная работа с данными без внешнего компьютера

- Сухой акустический контакт

- Адаптация антенного устройства к неровностям поверхности конструкции

- Автоматическое измерение скорости распространения ультразвуковой волны в объекте контроля

- Трехмерное представление внутреннего строения объекта контроля и B-, C-, D-томограмм любого сечения объекта

- Возможность использования томографа при ручном контроле, а также в составе автоматизированных установок

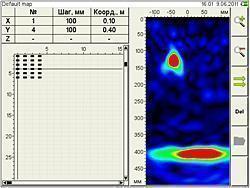

Обработка и представление данных на экране томографа

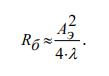

В приборе используется метод синтезированной фокусируемой апертуры с комбинационным зондированием (САФТ-К), при котором происходит фокусировка ультразвука в каждую точку полупространства. Массив данных формируется путем сбора информации со всех измерительных пар антенного устройства томографа. Принимаемые антенной решеткой сигналы обрабатываются на встроенном компьютере непосредственно в процессе работы.

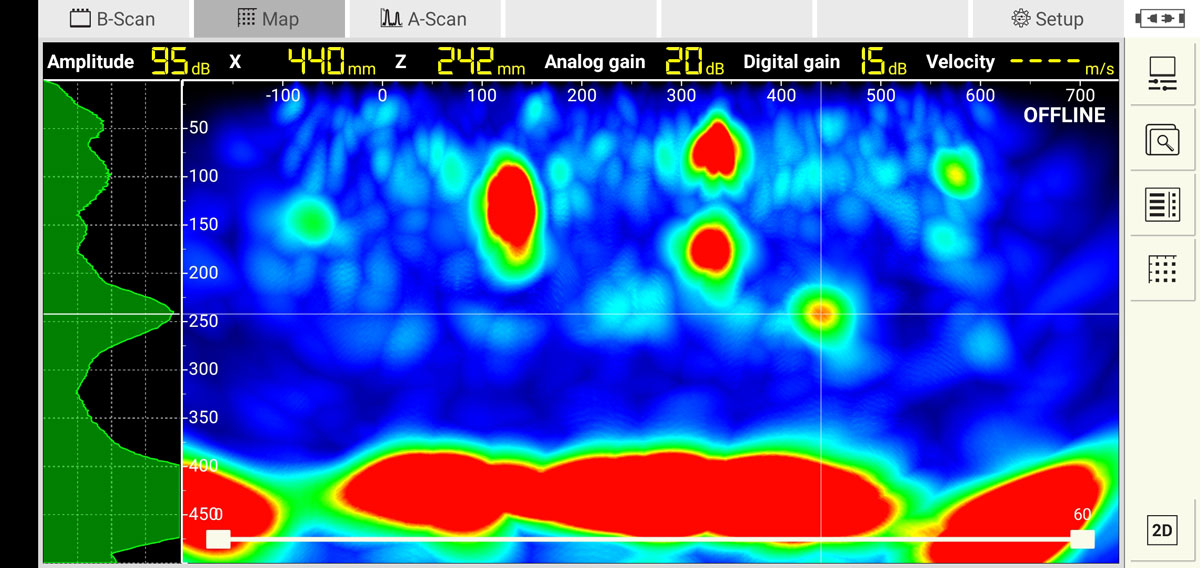

Затем полученные данные представляются на экране прибора и сохраняются в встроенной флеш-памяти. В результате получается наглядный образ сечения объекта контроля (В-тип), где разными цветами (в зависимости от выбранной цветовой схемы) закодирована отражающая способность каждой точки визуализируемого объема. Время сбора данных и вывода на экран образа сечения в одной позиции решетки – 3 сек.

Режимы работы

A1040 MIRA имеет два основных режима работы, а также функцию настройки конфигурации параметров контроля под каждый конкретный объект с возможностью последующего оперативного выбора:

Режим «ОБЗОР»

Режим предназначен для оперативного просмотра внутренней структуры конструкции в произвольных местах. На экране отображается В-томограмма на глубину до 2 метров.

Дополнительно в данном режиме возможно:

- Автоматическое определение скорости распространения ультразвуковой волны.

- Измерение координат и уровней образов в томограмме.

- Измерение толщины конструкции.

- Просмотр А-Сканов.

Режим «КАРТА»

Режим предназначен для формирования массива данных в форме набора В-томограмм объекта контроля (перпендикулярных поверхности) при сканировании антенной решеткой вдоль ранее размеченных линий с постоянным шагом. Из накопленного 3-х мерного массива данных можно выводить на экран любое изображение В-типа.

Контроль проводится по схеме пошагового сканирования объекта контроля с объединением данных и реконструкцией объема под всей отсканированной площадью объекта контроля.

Функция «НАСТРОЙКА»

Используется для выбора и установки параметров и рабочей конфигурации.

Существует возможность создания и сохранения ряда рабочих конфигураций под различные объекты контроля. Возможность задания имени объекта и технических параметров, с последующим выбором их из памяти прибора перед началом контроля.

- Ультразвуковой контроль реализован на базе двух многоэлементных антенных решеток и алгоритмов цифровой фокусировки апертуры (ЦФА), что обеспечивает максимально возможную для ультразвукового метода чувствительность к дефектам, селекцию их типов, измерение эквивалентной площади и полный контроль всего сечения шва и околошовной зоны

- Акустический контакт обеспечивается за счет автоматической подачи контактной жидкости из бака через инжекторы непосредственно под антенные решетки, что создает стабильный акустический контакт при малом расходе жидкости и позволяет контролировать не менее 10 погонных метров сварного шва от одной заправки бака

- Лазерно-оптический канал, кроме решения задач визуального контроля, непрерывно измеряет положение антенных решеток относительно оси сварного шва, что используется для коррекции траектории движения

- Транспортная система построена на базе магнитного мотор-колеса, что обеспечивает её надежное перемещение и удержание на всей окружности трубы, а так же прижим антенных решеток к поверхности

- Механический выключатель магнитного поля позволяет легко снимать и устанавливать сканер на поверхность тела трубы

- Трехмерный датчик угла наклона и система позиционирования GPS / ГЛОНАСС / Galileo обеспечивают пространственную привязку получаемых результатов

- Bluetooth гарнитура оператора (наушник) позволяет оперативно следить за процессом проведения контроля в зашумленных условиях и с помощью кнопки на гарнитуре дистанционно управлять движением сканера-дефектоскопа

- Управление всеми узлами устройства в процессе сканирования, обработка получаемых данных и хранение результатов измерений выполняется электронным блоком сканера-дефектоскопа

- Протокол контроля с перечнем обнаруженных дефектов и их параметров, а так же результаты проверки на соответствие проконтролированного шва действующим нормам отбраковки отображаются на встроенном дисплее.

- Литий-феррум-полимерный аккумулятор, встроенный в электронный блок, обеспечивает непрерывную работу устройства в течение 4 часов с возможностью полного цикла заряда за 15 мин

- Моноблочное исполнение устройства позволяет транспортировать и эксплуатировать сканер-дефектоскоп силами одного оператора.

Возможности

Ультразвуковой сканер-дефектоскоп «А2051 ScaUT» имеет три основных режима работы:

- Режим ШОВ предназначен для общей оценки состояния сварного шва.

- Режим КРОМКА предназначен для общей оценки смещения кромок сварного шва.

- Режим АНАЛИЗ предназначен для детального изучения структуры сварного шва, с отображением информации о характере и количестве фиксированных дефектов и смещения кромок.

Многоканальный дефектоскоп- толщиномер АУИУ «СКАНЕР»

предназначен для создания на его основе автоматизированных линий высокоскоростного ультразвукового контроля в технологическом потоке производства различных изделий: труб, листов, дисков, колец, валов, поршней и т.п., заготовок металлоконструкций и других изделий. В зависимости от задачи контроля дефектоскоп может иметь до 32 независимых каналов. Дефектоскопия и толщинометрия сварных соединений и основного металла изделий проводятся со скоростью до 2 м/с.

Дефектоскоп имеет возможность подключения:

- внешнего компьютера;

- датчика измерения расстояний и/или фотозатворов;

- датчика угла поворота;

- дефектоотметчиков;

- блока управления внешними механизмами

- принцип работы устройства основан на волноводном эхо-импульсном методе контроля. Ультразвуковые колебания в металлическом теле трубы возбуждаются и принимаются бесконтактно (без применения контактной жидкости) с помощью электромагнитно-акустического (ЭМА) преобразователя.

- выявление в основном металле трубы стресс-коррозионных и коррозионных дефектов, выявление дефектов проката листов с указанием их количества, условных размеров и места расположения (координат).

- связь между ПК оператора и сканером-дефектоскопом осуществляется посредством Wi-Fi связи, что обеспечивает большую мобильность оператора и возможность дистанционного контроля.

- получение результатов контроля в режиме реального времени, что дает возможность принятия оперативного решения о назначении дополнительного контроля.

- непрерывное документирование результатов контроля в виде сканограммы трубы.

- возможность оперативного просмотра полученных сканограмм на дисплее ПК.

- постобработка сканограмм и регистрация результатов с указанием величины, местоположения, ориентации и типа дефекта.

- время подготовки сканера к работе составляет 3 минуты.

- возможность загрузки данных внутритрубной диагностики и приобщения их к отчету.

- блочная структура сканера-дефектоскопа позволяет обеспечить высокую ремонтопригодность и быструю замену блоков в полевых условиях одним оператором.

- сканер управляется одним и транспортируется двумя операторами, что обеспечивает высокую мобильность.

Возможности

- производительность сканирования составляет до 7 м/мин.

- высокая чувствительность позволяет обнаруживать КРН глубиной от 1 мм.

- Сканер работает на трубе после предварительной очистки газопровода от старой изоляции согласно ВСН 51-1-97 («Правила производства работ при капитальном ремонте магистральных газопроводов») и обеспечивает 100% повторяемость результатов.

- сканер-дефектоскоп обеспечивает более высокий процент выявляемости дефектов типа КРН и расслоений по сравнению с результатами ВТД.

- высокая надежность позволяет работать в диапазоне температур от минус 30° до плюс 50°С;

Программное обспечение: сканограммы, отчеты

Оператор получает сканограммы труб в режиме реального времени.

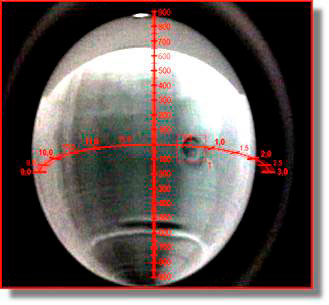

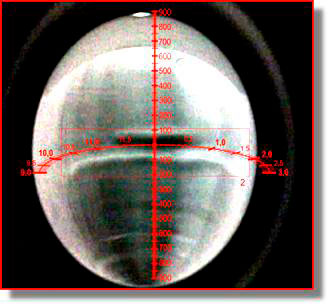

Данная сканограмма получена на трубе диаметром 1420 мм, длиной 2200мм. В верхней части находится образ «мертвой » зоны преобразователя, ниже – образ, соответствующий дефекту типа «КРН», образы продольного шва и «оборотного сигнала» (сигнала, прошедшего по окружности трубы).

По окончании сканирования трубы оператор выделяет аномальные области, на основе которых формируется отчет с координатами обнаруженных дефектов и схемой их расположения на трубе.

Пример отчета, созданного на основе полученной сканограммы. В отчете представляется основная информация об объекте контроля. Черными прямоугольниками представлены отмеченные оператором дефектные области. Горизонтальная полоса черного цвета внизу схемы представляет продольный сварной шов, ориентация которого указывается оператором при сканировании. Далее, в таблице представлены координаты и размеры выделенных дефектных областей.

- Малогабаритная матричная антенная решетка на 32 независимых активных СТК элемента с возможностью объединения со второй решеткой для расширения апертуры (горизонтально/вертикально 4х16 и 8х8)

- Высокая скорость обработки и отображения данных с частотой 30Гц.

- Высокая производительность контроля благодаря одновременному излучению и приему сигналов всеми преобразователями

- Удобство визуализации 2D и 3D изображения объекта на мобильном устройстве, соединяемом с антенной решеткой посредством магнитного чехла

- Диапазон измеряемых толщин (по стали) от 0,7 до 300 мм

- Отображение А-Сканов сигнала

- Встроенный литиевый аккумулятор

- Время непрерывной работы - 9 ч

- Большой, информативный, цветной TFT дисплей

- Дискретность индикации измерений 0,01 или 0,1 мм

- Автоматическое определение скорости ультразвука на объекте известной толщины

- Энергонезависимая память на 50000 измерений

- Звуковая и виброиндикация

- Специализированный чехол с магнитным деражателем для защиты электронного блока прибора от грязи, воды и пыли, с возможностью крепления на руку

- Передача данных на ПК через USB кабель

- Программное обеспечение для приема данных из прибора и сохранения их на ПК

СУЩНОСТЬ И СВОЙСТВА ТОМОГРАФИЧЕСКОГО РЕЖИМА

Антенные решётки и сканы (томограммы)

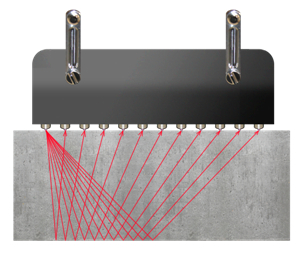

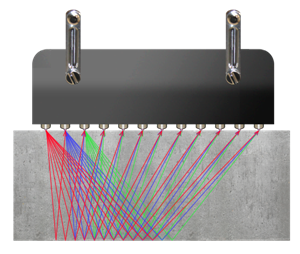

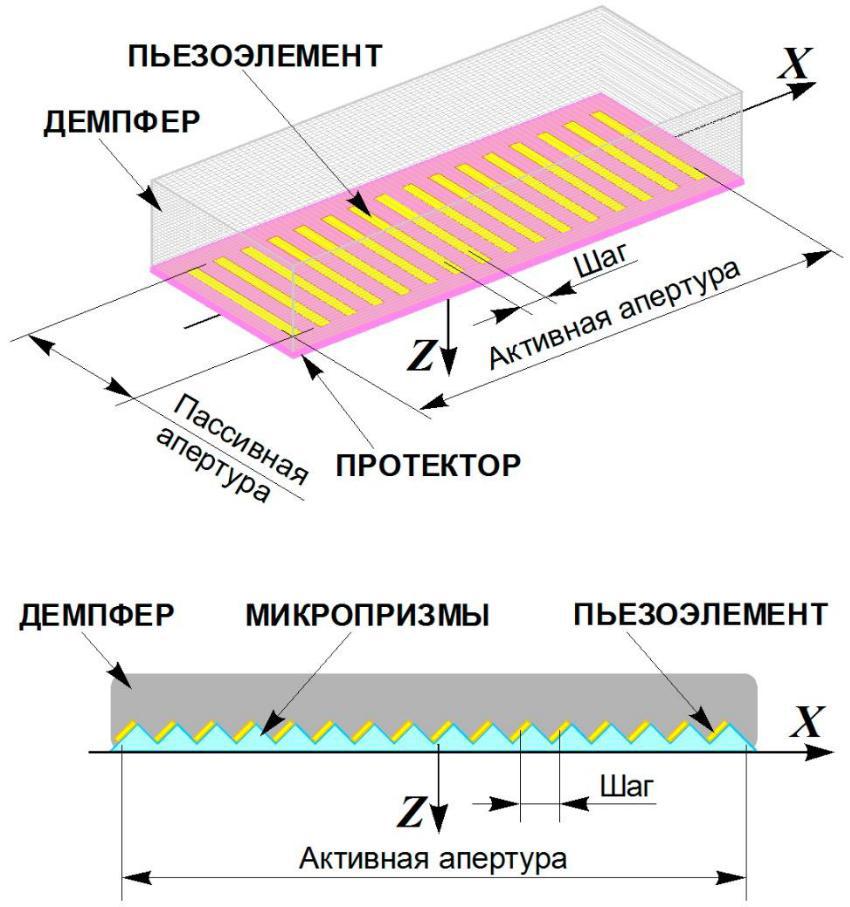

Дефектоскоп в режиме ТОМОГРАФ воспроизводит на экране изображения сечений материала контролируемого объекта. Будем называть их томограммами. В этом режиме для излучения и приёма ультразвука используются многоэлементные антенные решётки продольных и поперечных УЗ волн. В приборе в качестве базовых используются 16-элементные линейные антенные решётки. Устройство данных антенных решёток схематично показано на рисунке 2-1.

Рисунок 2-1 – Устройство антенных решёток. Прямая решётка продольных УЗ волн (вверху), наклонная решётка поперечных УЗ волн (внизу)

Решётка продольных волн представляет собой ряд одинаковых прямоугольных пьезоэлементов, приклеенных к тонкому протектору из твёрдой керамики. Они уложены длинными сторонами друг к другу с некоторым шагом. Каждый пьезоэлемент решётки является прямым совмещённым УЗ преобразователем. Весь ряд пьезоэлементов расположен вдоль продольной оси рабочей поверхности решётки, совпадающей с осью координат X. Общая длина этого ряда в направлении продольной оси образует активную апертуру решётки. Длина одного пьезоэлемента (она перпендикулярна продольной оси решётки) называется пассивной апертурой.

Антенная решётка поперечных волн отличается от решётки продольных волн только тем, что в ней каждый пьезоэлемент установлен на свою клинообразную микропризму. Благодаря трансформации продольной волны в поперечную при преломлении УЗ колебаний на границе призма – металл в ОК излучаются поперечные УЗ волны. В этой решётке каждый пьезоэлемент является, по сути, наклонным УЗ преобразователем.

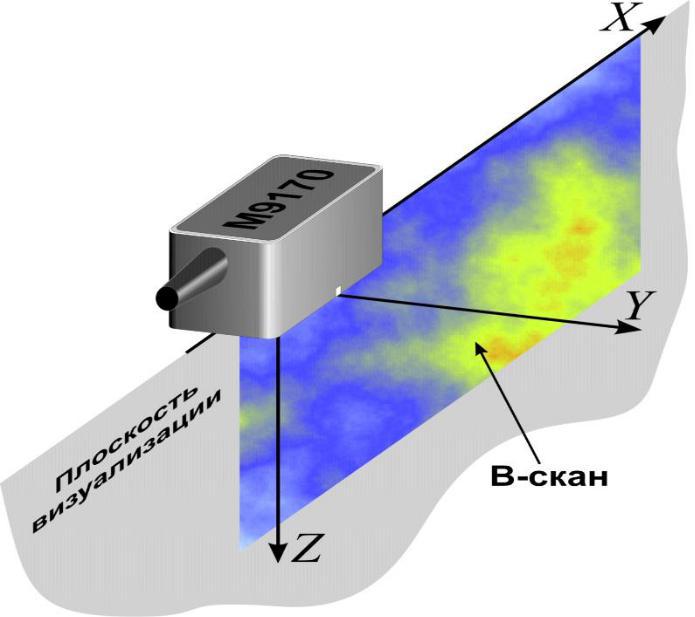

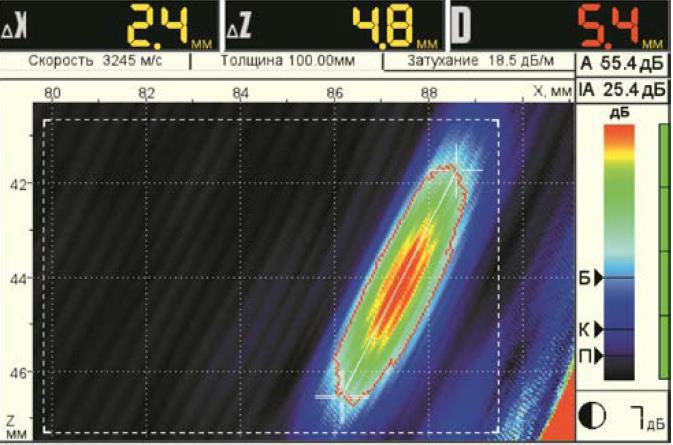

Основной тип томограмм, который используется для анализа информации при ручном контроле – В-томограмма или В-Скан. Это изображение сечения ОК, плоскость которого перпендикулярна поверхности объекта и совпадает с продольной осью рабочей поверхности антенной решётки. В этой плоскости лежат акустические оси всех элементов решётки, и в этой плоскости происходит визуализация внутренней структуры ОК (рисунок 2-2).

Рисунок 2-2 – Взаимное расположение антенной решётки и реконструируемой В-томограммы в системе координат

Плоскость визуализации по терминологии традиционной дефектоскопии можно назвать также плоскостью падения или основной плоскостью.

Все вероятные нарушения сплошности материала ОК, границы раздела сред (металл – воздух, металл – жидкость), а также возможные проявления нерабочих типов УЗ волн отображаются на экране прибора в виде засветок (точек, пятен, полос) другой яркости или цвета по отношению к фону. Эти засветки будем называть образами. Их форма, размеры и яркость (цвет) зависят от вызвавшей их причины.

Часто, (но не всегда), форма образа может быть похожа на форму отражающей границы достаточно крупной несплошности металла, попавшей в визуализируемое сечение. Малоразмерные несплошности дают образы в виде сосредоточенных пятен.

При сканировании ОК в направлении поперечной оси рабочей поверхности антенной решётки (в направлении оси Y, как показано на рисунке 2-3) с использованием датчика пути происходит последовательная запись в память прибора В-томограмм с некоторым выбранным шагом между томограммами. При этом на экран выводятся изображения С-типа и D-типа (кратко С-Скан и D-Скан). Эти изображения извлекаются из массива записываемых В-Сканов.

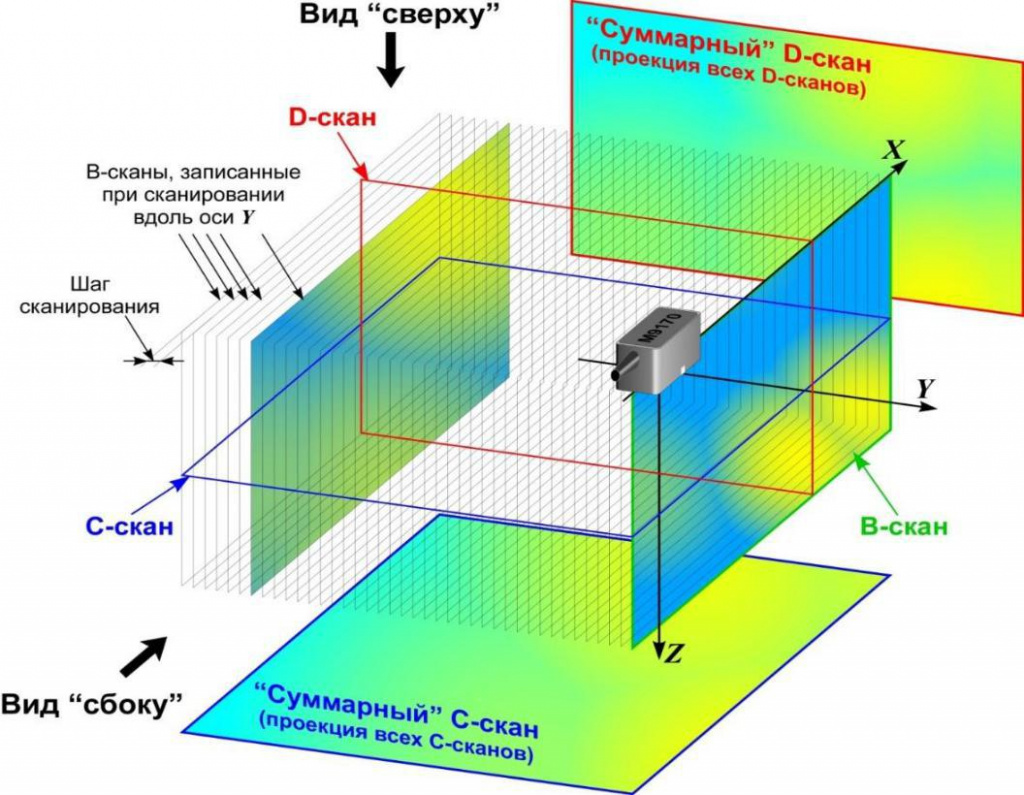

Рисунок 2-3 – Взаимное расположение антенной решётки и всех изображений дефектоскопа, реконструируемых в процессе сканирования решёткой объекта контроля

С-Скан – изображение вида «сверху». Оно представляет собой изображение сечения ОК, плоскость которого параллельна внешней поверхности ОК и расположена на некоторой выбранной глубине.

D-Скан – изображение вида «сбоку». Оно отображает сечение ОК, перпендикулярное его поверхности и параллельное направлению сканирования.

Все три сечения ОК, отображаемые томограммами В-, С- и D- типов, взаимно перпендикулярны.

Принцип действия томографа

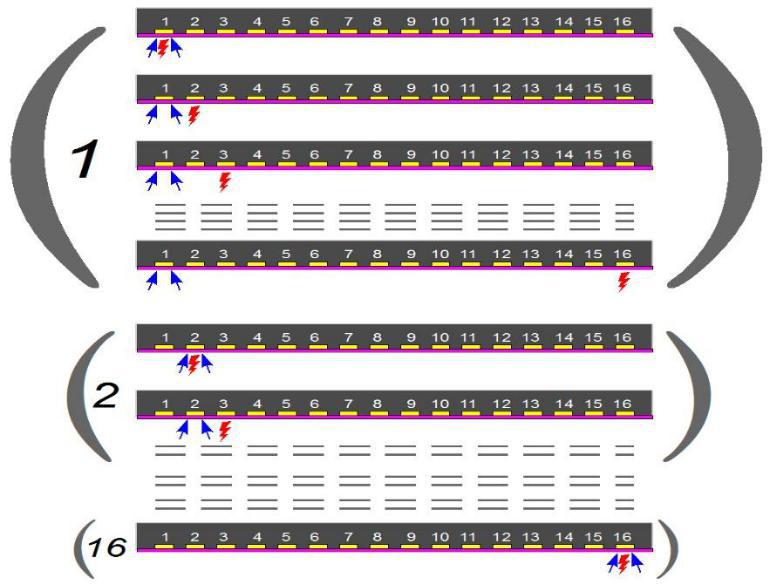

Принцип действия томографа значительно отличается от действия приборов с фазированными антенными решётками. Излучение и приём УЗ колебаний в томографе происходит поочерёдно отдельными парами пьезоэлементов (элементов) антенной решётки. Эту очерёдность поясняет рисунок 2-4.

Очерёдность такова:

первый – излучатель, он же – приёмник;

- затем второй – излучатель, первый снова – приёмник;

- далее третий – излучатель, первый опять – приёмник;

- и так до последнего 16-го элемента решётки, посылающего в ОК зондирующий импульс. Т. е. первый элемент решётки по очереди принимает УЗ сигналы от каждого элемента решётки.

Рисунок 2-4 – Очерёдность посылок зондирующих импульсов в ОК и приёма УЗ колебаний элементами антенной решётки

Далее очерёдность повторяется, но со второго элемента, затем с третьего и т.д.

Полный цикл излучения и приёма сигналов заканчивается, когда последний 16-й элемент антенной решётки пошлёт в ОК зондирующий импульс и он же примет УЗ сигналы из него.

При такой работе в прибор попадают полностью независимые друг от друга реализации УЗ колебаний от каждой пары элементов антенной решётки (излучатель – приёмник).

Реализация – это последовательность УЗ сигналов, принимаемых элементом решётки в течение заданного интервала времени от момента зондирующего сигнала, преобразованная в электрические колебания и записанная в память прибора. В реализации наряду с полезными эхоимпульсами всегда присутствуют разные помехи, шум структуры металла и шум приёмного тракта.

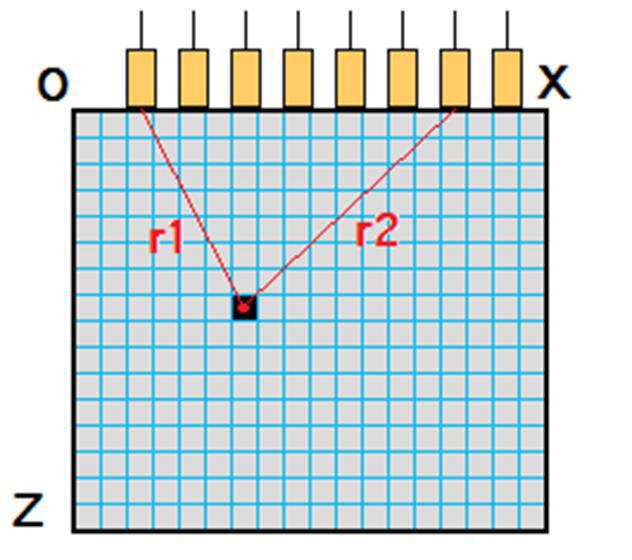

Независимость реализаций заключается в том, что каждая из них является откликом материала ОК только на один зондирующий импульс одного элемента решётки. Никаких сложений акустических полей от нескольких и даже двух элементов решётки здесь нет, поэтому нет никаких УЗ пучков и управления ими. В любой момент времени есть только рассеянное слабонаправленное излучение УЗ импульса с таким же малонаправленным приёмом УЗ колебаний из ОК (рисунок 2-5).

Рисунок 2-5 – Схема излучения – приема в режиме ЦФА

После полного перебора всех пар элементов антенной решётки с излучением и приёмом УЗ колебаний цикл зондирования начинается снова по приведённой схеме. В каждом таком цикле реконструируется одна В-томограмма. Перебор пар элементов в цикле происходит очень быстро, частота смены изображений на экране прибора составляет от 20 до 60 Гц.

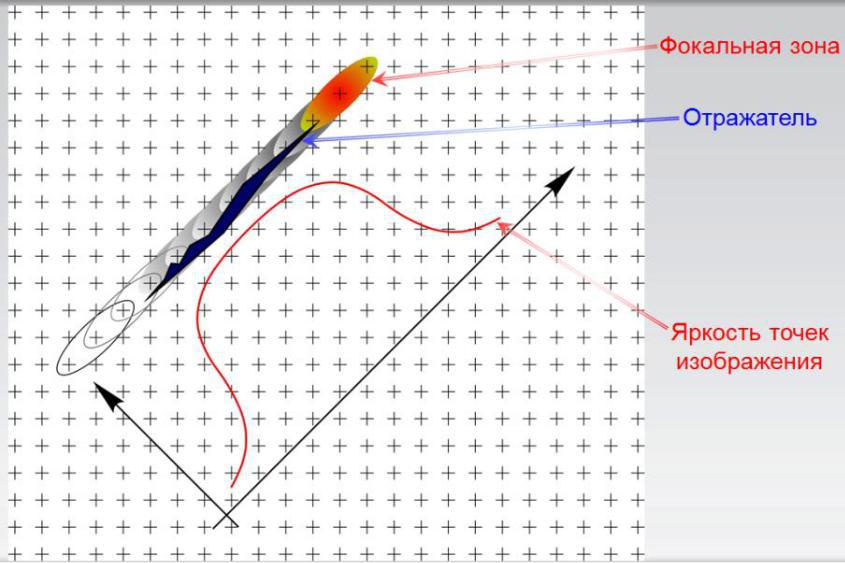

Реконструкция (восстановление) изображения (томограммы) – это процесс работы вычислительного блока томографа, заключающийся в преобразовании по определённому алгоритму массива реализаций УЗ колебаний, принятых из ОК, в массив данных об отражательной способности точек визуализируемого пространства ОК.

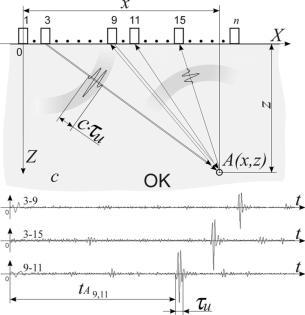

Реконструкция томограммы происходит следующим образом (рисунок 2-6).

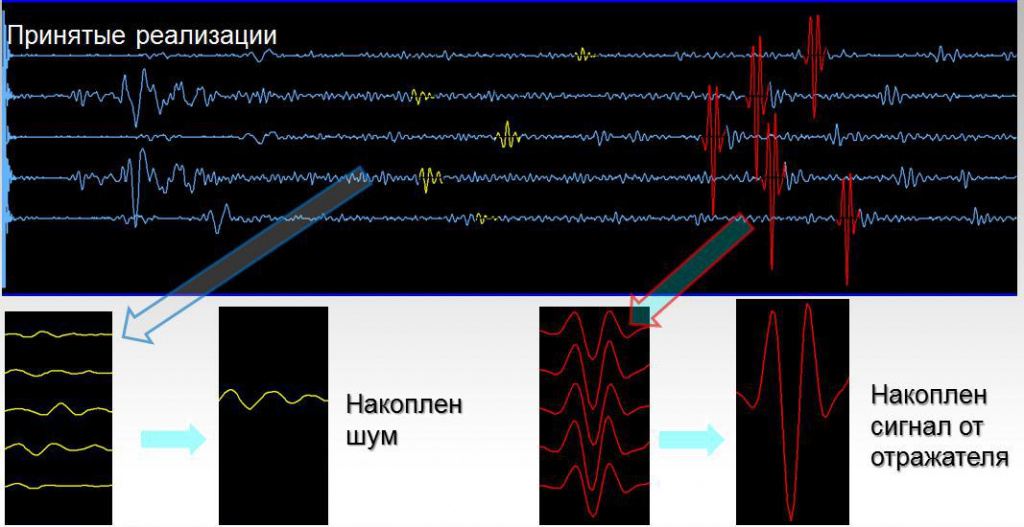

Рисунок 2-6 – Точки (пикселы) томограммы

Для каждой точки томограммы из каждой принятой реализации выбираются короткие отрезки колебаний длительностью равной длине зондирующего импульса (c∙τi) (где с – скорость УЗ волны, τi – длительность зондирующего импульса) и временем пролёта УЗ импульса от излучившего зондирующий сигнал элемента решётки к визуализируемой точке материала ОК и обратно к приёмному элементу. Эти выбранные отрезки суммируются, и результирующая сумма (в виде такого же отрезка колебаний) записывается в отдельную ячейку памяти. Если в какой-либо визуализируемой точке ОК есть неоднородность материала, то эхосигналы от неё, присутствующие в каждой реализации, накапливаются (складываются в фазе) в ячейке памяти, соответствующей этой точке ОК. Если неоднородности нет, то в памяти накапливаются только колебания шумов (рисунок 2-7).

Рисунок 2-7 – Накопление сигналов

Затем колебания в этих ячейках детектируются, и результирующие числа, пропорциональные отражательной способности соответствующих точек материала ОК, отображаются на экране в виде точек разной яркости или цвета. Таким образом, томограмма представляет собой прямоугольный растр точек, яркость или цвет которых пропорциональны отражательной способности соответствующих точек материала ОК. Причём каждая точка томограммы получена как результат виртуальной фокусировки всех элементов решётки в соответствующую ей точку ОК.

Фокальная зона линейной антенной решётки

Поскольку АР фокусируется в каждую точку пространства, именно фокальная зона решётки и определяет все амплитудные и геометрические зависимости образа несплошности от её координат, размеров, типа и ориентации.

Фокальной зоной любой акустической фокусирующей системы является область пространства вокруг фокуса, в пределах которой амплитуда акустических колебаний превышает определённый уровень относительно её значения в фокусе. Для режима излучения-приёма это область, внутри которой точечный отражатель даёт эхосигнал с амплитудой, превышающей определенный уровень от значения амплитуды эхосигнала от отражателя в фокусе.

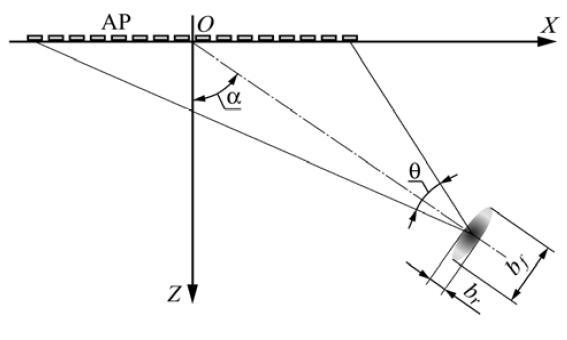

Для оценки качества изображения, разрешающей способности прибора и его измерительных свойств особое значение имеют размеры фокальной зоны в основной плоскости падения УЗ волн антенной решётки XOZ (B-Скан) (рисунок 2-8).

Рисунок 2-8 – Схема сечения ОК в плоскости визуализации (В-Скан) в принятой системе координат с элементами линейной антенной решётки и фокальной зоной

Размер br – размер фокальной зоны вдоль направления на фокус (лучевой размер фокальной зоны) почти не зависит от фокусного расстояния, если оно превышает размер активной апертуры решётки. В этом случае br в основном определяется длиной зондирующего импульса дефектоскопа:

br ≈ c × t ,

где c – скорость УЗ волн в ОК;

t – длительность зондирующего импульса.

Главное значение имеет размер bf – фронтальный размер фокальной зоны в направлении перпендикулярном линии, проходящей через центр апертуры антенной решётки и точку фокуса. Именно этот размер зависит от фокусного расстояния и от угла α между нормалью к апертуре решётки и направлением на точку фокуса. Угол α назовем направляющим углом.

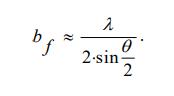

Размер bf фокусирующей системы, работающей на излучение и приём, по уровню минус 6 дБ от максимума зависит от длины УЗ волны λ и угла θ, под которым «видна» активная апертура системы из точки фокусировки и может быть вычислен по формуле:

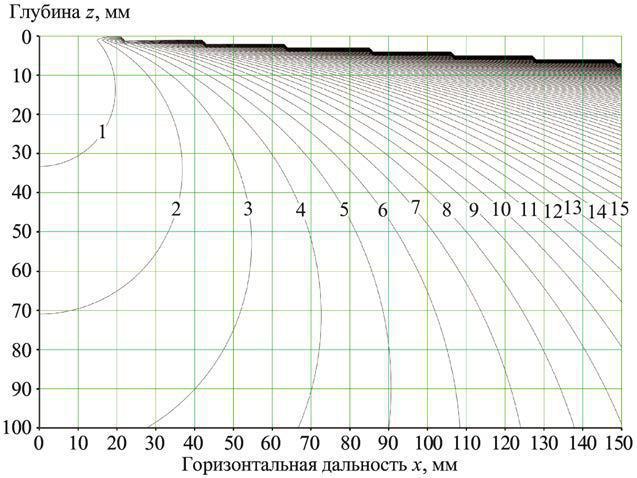

На рисунке 2-9 приведен график зависимости фронтального размера bf фокальной зоны от координат x, z для антенной решётки поперечных волн М9170 с апертурой А = 28 мм и рабочей частотой 4 МГц. Длина волны в стали λ = 0,8 мм. На графике величина bf представлена линиями равных значений в миллиметрах.

Рисунок 2-9 – Зависимость фронтального размера фокальной зоны антенной решётки М9170 от координат в плоскости визуализации

Видно, что с увеличением фокусного расстояния и направляющего угла α, размер bf фокальной зоны увеличивается. Так, например, в точке с координатами x = 140 мм и z = 65 мм фокальная зона равна 10,5 мм, а при той же глубине и x = 50 мм – порядка 2,9 мм. При углах α больше 80° даже при небольших расстояниях от АР параметр bf становится большой.

Причина ухудшения фокусировки антенной решётки с ростом направляющего угла α в монотонном уменьшении её эффективной апертуры Аэ = А cosα вплоть до нуля при α = 90°. Поэтому этот сектор между углами 80° и 90° малопригоден при контроле. Стоит определить границу, за которой фокусировка антенной решётки малоэффективна. Критерием может служить примерное равенство фронтального размера фокальной зоны ширине пучка УЗ волн от несфокусированного преобразователя. Согласно фундаментальному правилу, фокусировка возможна только в пределах ближнего поля синфазного (несфокусированного) излучателя, границей является дальность, равная протяженности ближней зоны излучателя. А ширина пучка несфокусированного преобразователя на границе ближней зоны в эхо-режиме по уровню –6 дБ от максимума приблизительно равна четверти апертуры преобразователя.

Поскольку антенная решётка наклонная, то каждому направляющему углу α соответствует своя апертура Аэ и наклонная дальность Rб, определяющая границу ближней зоны:

Поэтому граница ближней зоны антенной решётки тоже зависит от угла α. И этой границей для конкретной антенной решётки служит одна из кривых на поле графика зависимости фронтального размера фокальной зоны от координат фокуса (рисунок 2-9). Это кривая со значением размера bf, равным четверти активной апертуры А антенной решётки.

В частности, для антенной решётки М9170 граница ближней зоны – это кривая bf = 7 мм, так как её апертура равна 28 мм. Область графика на рисунке 2-9 внутри этой кривой (левее и ниже) – ближняя зона. Вне этой кривой (правее и выше) – дальняя зона, в которой фокусировка почти отсутствует и далее совсем пропадает, то есть антенная решетка работает как обычный преобразователь.

При реконструкции томограммы фокальная зона решётки последовательно «помещается» в каждую визуализируемую точку пространства ОК в пределах выбранной зоны обзора. Помещается, конечно, виртуально, путем выборок соответствующих отрезков реализаций УЗ колебаний, принятых элементами антенной решётки, и когерентного суммирования этих отрезков для получения отражающей способности каждой точки материала ОК. Образ отражателя на томограмме формируется как результат наложения образов точечных отражателей (блестящих точек), из которых состоит отражатель. Если его физические размеры меньше длины УЗ волны или соизмеримы с ней, то он представляет собой всего одну блестящую точку. Тогда на томограмме отображается образ фокальной зоны, подобный образу на рисунке 2-10.

Рисунок 2-10 – Образ точечного отражателя (отверстия с полусферическим дном) на экране прибора. Образ оконтурен по уровню минус 6 дБ от его амплитудного значения

Если отражатель больше нескольких длин волн, то он может содержать несколько блестящих точек, которые дают изображение слившейся группы образов фокальных зон. Поэтому размеры и амплитуда образа отражателя на томограмме зависят от соотношения физических размеров отражателя и размеров фокальной зоны антенной решётки там, где расположен отражатель (рисунок 2-11).

Рисунок 2-11 – Формирование образа отражателя, размер которого больше нескольких длин волн

Эти зависимости можно использовать для решения задач определения типа дефекта – объёмный / плоскостной и измерения физических размеров дефектов. Но в рамках данного документа данные решения не рассматриваются.

- Встроенная система автоматической регулировки усиления (АРУ)

- Звуковая индикация приема ультразвуковых сигналов

- Энергонезависимая память на 50 000 измерений с возможностью сортировки по группам

- Встроенный, быстро заряжаемый LiFePO4 аккумулятор с увеличенным сроком службы и циклом заряда/разряда, способный работать при низких температурах

- Автоматическое выключение питания

- Цветной, антибликовый 2,8'' TFT дисплей

- Нормируемое усилие прижатия

- Передача данных на внешний компьютер с помощью USB и блютус

- Режим "Прочность" для оценки прочности железобетонных конструкций R (МПа), благодаря встроенным в прибор универсальным градуировочным зависимостям в диапазоне классов бетона В7,5-B35 и В35-В60 (ГОСТ 17624-2012 Бетоны. Ультразвуковой метод определения прочности (с Поправкой)).

- Исключительная простота настройки и использования прибора

- Малые габариты и вес (умещается в кармане)

- Возможность установки необходимой скорости

- Работоспособность при температурах от –30 до +50˚С

- Встроенный LiPol аккумулятор

- Разъем Micro-USB для заряда аккумулятора от ПК или от сети, при подключении адаптера питания

- Выполнен на водной основе, что позволяет избежать появление жирных пятен на одежде и оперативно удалять гель с рук и поверхности объекта контроля.

- Специальные добавки – антиокислители, входящие в состав геля, предотвращают корродирование рабочей поверхности металла.

- Специализированный состав не позволяет гелю засохнуть и не образует трудноудаляемую пленку на поверхности объекта контроля.

- Специально разработанная вязкость (густота) геля позволяет проводить ультразвуковой контроль на вертикальных и потолочных поверхностях, а также получать стабильные и достоверные результаты измерений при установке преобразователей на корродированную поверхность.

- Диапазон рабочих температур от -30°С до +100°С

- Принцип работы устройства основан на волноводном эхо-импульсном методе контроля. Ультразвуковые колебания в металлическом теле трубы возбуждаются и принимаются бесконтактно (без применения контактной жидкости) с помощью электромагнитно-акустического (ЭМА) преобразователя

- Выявление в основном металле трубы стресс-коррозионных и коррозионных дефектов, выявление дефектов проката листов с указанием их количества, условных размеров и места расположения (координат)

- Связь между ПК оператора и сканером-дефектоскопом осуществляется посредством Wi-Fi связи, что обеспечивает большую мобильность оператора и возможность дистанционного контроля

- Получение результатов контроля в режиме реального времени, что дает возможности принятия оперативного решения о назначении дополнительного контроля

- Непрерывное документирование результатов контроля в виде сканограммы трубы

- Возможность оперативного просмотра полученных сканограмм на дисплее ПК.

- Постобработка сканограмм и регистрация результатов с указанием величины, местоположения, ориентации и типа дефекта

- Время подготовки сканера к работе составляет 3 минуты

- Возможность загрузки данных внутритрубной диагностики и приобщения их к отчету

- Блочная структура сканера-дефектоскопа позволяет обеспечить высокую ремонтопригодность и быструю замену блоков в полевых условиях одним оператором

- Сканер управляется одним и транспортируется двумя операторами, что обеспечивает высокую мобильность

A1560 SONIC-LF предназначен для сбора данных при низкочастотном ультразвуковом контроле материалов с сильным затуханием, путем измерения скорости ультразвука при поверхностном и сквозном прозвучивании и регистрации эхо-сигналов. Обладает функцией механизированного сбора данных с аппаратной синхронизацией со сканирующим устройством и функцией временной синхронизации измерения со сторонними устройствами механических испытаний материалов (испытание на разрыв или растяжение, испытания на сжатие и др).

- Возможность загрузки сканера через имеющиеся люк-лазы, свечные линии от Ду 300 мм, технологические отверстия 320х240 мм

- Обеспечивается внутритрубный контроль трубопроводов без дополнительных очистных мероприятий, при этом сканер движется по траектории вдоль трубы, объезжая загрязненные участки

- Обследование основного металла и сварных соединений элементов трубопроводов с применением телевизионно-оптической системы (визуально-измерительный контроль) и антенных решеток с акустическими датчиками с сухим точечным контактом (волноводный ультразвуковой контроль, поперечная ультразвуковая волна SH-поляризация)

- Блок управления предназначен для управления сканером, формирования первичных диагностических данных, и передачи их на ПК оператора

-

- Встроенные в сканер литий-феррум полимерные аккумуляторы емкостью 200 Вт*ч, обеспечивают до 8 часов автономной работы (скорость передвижения сканера: в транспортном режиме – до 5 п.м./мин., в индикаторном режиме контроля – до 0,3 п.м./мин.)

- Протяженность обследования обеспечивается отсутствием линий связи между оператором и сканером

- Управление движением сканера и получение диагностической информации на пульт оператора в режиме реального времени осуществляется по Wi-Fi каналу (на удалении до 1500 п.м. от места загрузки сканера)

-

- Блок ультразвукового контроля построен на базе ультразвуковых преобразователей с сухим точечным контактом (СТК), позволяющей возбуждать и принимать ультразвуковые колебания в стенке деталей трубопровода без применения контактной жидкости – только за счет трения керамического протектора преобразователя с поверхностью металла

- Набор из 32-х преобразователей СТК образует антенную решетку (АР), фазируемую в требуемом направлении и формирующую направленные ультразвуковые волны в стенке деталей трубопровода. Диапазон частот от 20 до 80 кГц. (поиск дефектов с высотой более 10% от толщины стенки деталей, эффективная длина контроля до 4 000 мм)

- Телевизионно-оптическая система сканера обеспечивает визуальный контроль в процессе выполнения работ по ВТД

- Телевизионно-оптическая система включает в себя HD камеру с 5 Мп матрицей и объективом с углом зрения 180 градусов, два светодиодных прожектора и привод поворота модуля в вертикальной плоскости

-

-

Скорость передачи видеоинформации с учетом пропускной способности радиоканала – до 20 кадров в секунду, что обеспечивает потенциальную производительность визуального контроля до 5 погонных метров в минуту

- Дополнительно в этом же модуле размещен датчик измерения концентрации метана и проекционный лазер

- На сканере размещены два идентичных блока телевизионно-оптической системы – в передней и задней частях корпуса. Направление обзора определяется оператором. Вторя камера необходима при реверсном перемещении сканера в трубах малого диаметра (Ду менее 500 мм), в которых невозможно выполнить разворот сканера

- Передвижение сканера-дефектоскопа по произвольной траектории обеспечивается магнитными мотор-колесными модулями

-

- Магнитный модуль изготовлен на основе редкоземельного магнита с высокой остаточной магнитной индукцией

- Усилие отрыва магнитного мотор-колесного модуля от ферромагнитной поверхности – 600 H (60 кгс)

- В модуль встроены датчики Холла, контролирующие напряженность магнитного поля контура «колесо-поверхность», позволяющие фиксировать момент отрыва колеса от ферромагнитной поверхности

- Встроенный в мотор-колесный модуль 3-х осевой МЭМС-инклинометр фиксирует угловое положение каждого модуля (погрешность измерения ± 0,1 градус), что позволяет реализовать функции трассировки пройденного участка ТТ КС и управления движения сканера-дефектоскопа в автоматическом режиме

- Прохождение сканера-дефектоскопа по внутренней полости ТТ КС по элементам различного сортамента (трубы, отводы, тройники, переходы, ЗРА) Ду 300-1400 мм обеспечивается конструкцией механической платформы

- Транспортная платформа построена на основе 2-х осевой схемы, позволяющей реализовывать алгоритмы проезда тройниковых соединений, объезда препятствий, движения по произвольной траектории.

-

- Габаритные размеры сканера (в транспортном режиме) 310х230х210 мм, масса сканера с преобразователями – 18 кг

A1560 SONIC-HF предназначен для сбора данных при проведении высокочастотно ультразвукового контроле металлов, пластмасс и композитных материалов. Прибор регистрирует эхо-сигналы при проведении контроля с помощью совмещенных и раздельно-совмещенных преобразователей.